ものづくり

2024/09/20

世界最大級の試験設備と地域人材を生かし、グローバル市場をけん引する。工場長が語る、宮崎インダストリアル工場の今とこれから

- インダストリアル事業

- インタビュー

- 宮崎

- 脱炭素

- ポンプ

目次

低・脱炭素化の動きを受けて、世界でニーズが広がっている日機装のポンプの生産現場は宮崎にあります。2017年3月、日機装はグループ最大の生産拠点として100%子会社である宮崎日機装を設立しました。航空機部品の製造からスタートした後、2021年にインダストリアル工場を新設し東村山製作所から産業用特殊ポンプの製造・検査機能を移転。豊かな自然に囲まれた宮崎の地で、日機装のインダストリアル事業は新たな歴史を刻み始めました。

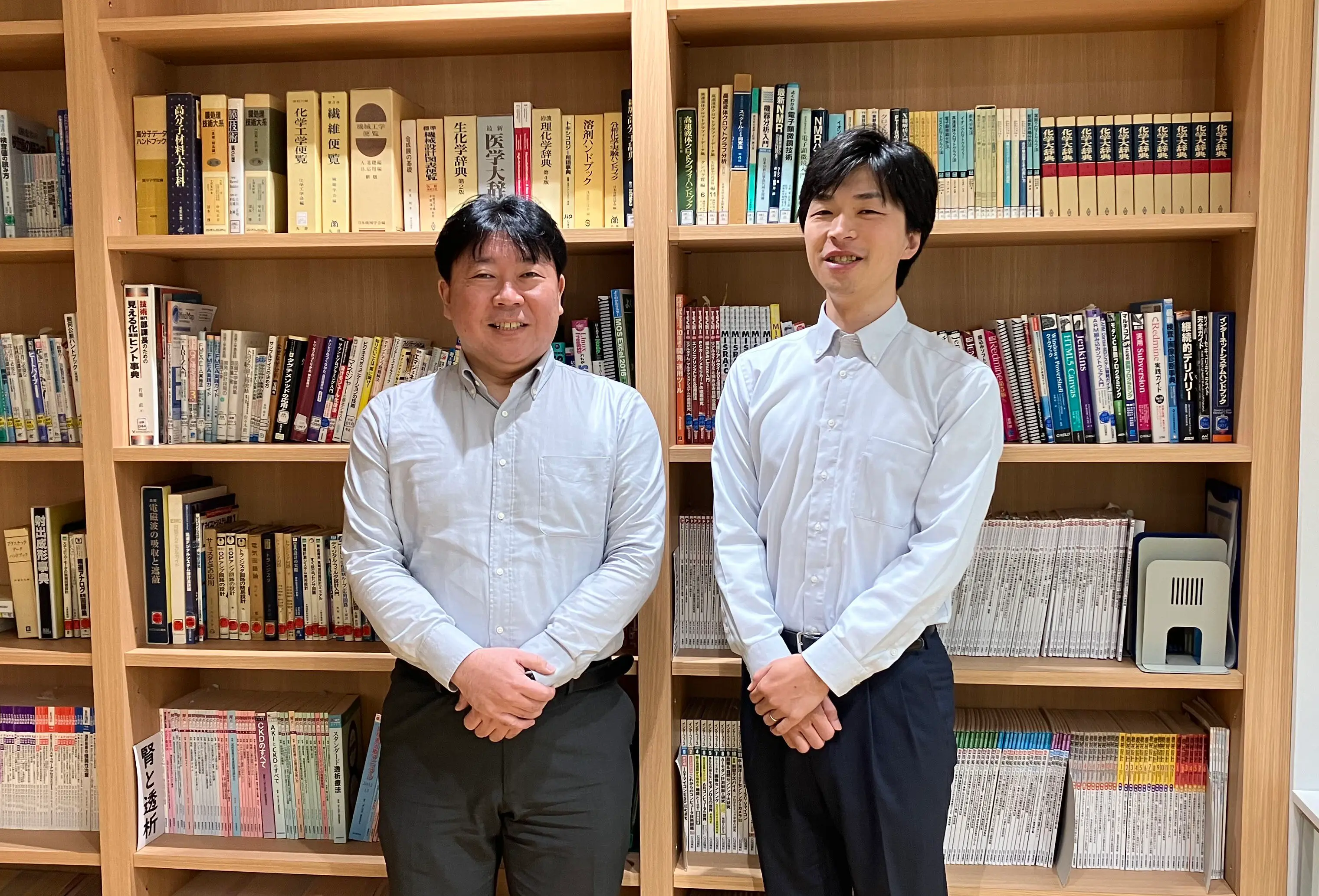

今回は、宮崎日機装 インダストリアル工場で工場長を務める木切倉氏にインタビュー。インダストリアル工場設立の背景や、移転を機により強化された設備のこと、今後の展望などについて伺いました。

| 木切倉 芳貴:宮崎日機装 インダストリアル工場 工場長兼品質管理部長。 前職はモーターサイクルメーカーで新機種製品の製品開発、量産車の品質改善、市場品質調査、クレームや市場措置対応、海外販社駐在等の品質保証業務を19年間行い、2020年に宮崎日機装に入社。入社後は品質管理部の立ち上げ、業務や製品品質の改善に取り組み、2023年10月より同工場の工場長を務め、工場管理から品質管理、人材管理にいたるまで、工場の運用に関わる幅広い業務を担当。宮崎県小林市出身。 |

東村山工場の技術と経験を継承し、最新鋭の生産拠点へ

――はじめに、宮崎インダストリアル工場の概要を教えてください

木切倉:宮崎インダストリアル工場は、宮崎空港から車で30分ほどの場所、宮崎県宮崎市高岡町に位置しています。2018年秋から操業を開始していた航空宇宙工場と同じ敷地に、新工場を建設し、東村山インダストリアル工場の生産機能を移管。ポンプ・システムの製造・検査の設備を東村山工場から移したり、新しく導入したりして準備を進め、2021年6月から稼働をスタートさせました。

現在は約150名の従業員が勤めており、そのうちの7割は工場新設時の新規採用者、残りの3割は東村山事業所からの出向者です。

――宮崎インダストリアル工場では、どのようなポンプを製造しているのでしょうか

木切倉:3つのポンプが当工場の主要製品です。

1つ目は「キャンドモータポンプ」です。これは、通常は分離しているモータとポンプを一体化することで、液漏れを完全に防ぐことができます。有害な薬液や高純度の薬品、食品など、衛生面や安全性が強く求められる現場で活躍しています。

2つ目は「往復動ポンプ」です。こちらは、ピストンの往復運動によって液体を送り出すポンプです。粘性が高い液体の輸送や、流量を精密に制御する必要がある工程に適しています。高い吐出精度を実現し、流量制御の精度が求められる医薬・食品分野や、過酷な条件下での耐久性が求められるエネルギー分野などで多く採用されています。

そして3つ目が、液化天然ガス(LNG)受け入れ基地や火力発電所などで利用される「クライオジェニックポンプ」です。-162℃以下のLNGに浸かった状況でも使用可能な特殊ポンプで、LNGの生産や輸送、貯蔵、利用に関わる極低温環境で活躍する製品です。

――宮崎インダストリアル工場の設立の背景を教えてください

木切倉:工場を新設した背景には、ポンプ需要の拡大がありました。工場を拡張していきたいと考えていたのですが、東村山工場は住宅地の中にあるため、これ以上の拡張が難しかったのです。

また、LNGを輸送する際に使われるクライオジェニックポンプの性能試験は、これまで東村山工場では代替液(液体窒素)を用いて行なっていたため、「LNGを使ってより精度の高い性能試験を行いたい」というお客様に対しては、アメリカにあるグループ会社のクライオジェニックポンプ試験設備をご案内するしかありませんでした。

アメリカで性能試験をする場合は往復の輸送に2ヶ月、試験に1ヶ月かかるため、コストもリードタイムも膨れてしまいます。こういった課題を解消し、よりお客様のニーズにお応えするためにも、新拠点を設立し、日本初となる世界最大級のクライオジェニックポンプ試験設備の導入を決断したのです。

――東村山工場からの移転にあたって、特に注力した点はありますか

木切倉:まずは、東村山工場で長年培ってきたノウハウをしっかりと継承すること。今までやってきたものづくりを「宮崎日機装」という別会社で、さらに従業員の7割が新規採用者という状況の中でミスなく行えるよう、東村山工場と連携しながら、業務フローを構築していきました。

製造する製品は同じでも、場所が異なれば東村山工場でやっていたことをそのまま真似するだけでは上手く現場が回りません。そのため、効率性や安全性を考慮しながら「宮崎インダストリアル工場において最適な業務フローは何か」を考える必要があり、なかなか骨が折れる作業でした。

また、東村山工場で課題だった生産効率の向上にも注力しています。東村山工場は拡張に拡張を重ねながら運用していたため、最短の動線を確保できていなかったのです。そのため宮崎インダストリアル工場では、東村山工場での経験を生かして動線を1から設計。十分な作業エリアを確保したうえで動線を半分程度に短縮することに成功し、効率よく品質の高いものづくりが行える環境を整えることができました。

――宮崎インダストリアル工場ならではの特徴、強みを教えてください

木切倉:一つ目は、先ほどもお話ししたクライオジェニックポンプ試験設備です。LNGプラントの建設は巨大プロジェクトのため、万が一出荷後に十分な性能が出ないとなると、莫大な損失が発生してしまいます。

しかし、宮崎インダストリアル工場では組み上がったポンプを使ってすぐにLNGを使用した試験ができるため、その場で要件を満たしているかが分かります。コストやリードタイムの削減はもちろん、お客様から「きちんと性能試験ができて安心だ」というお声をいただいており、当社のポンプに対する信頼にもつながっています。

二つ目は、同じ敷地内に航空宇宙工場があること。それぞれで発生した安全面の問題をタイムリーに共有することができるため、一度起きた問題が両工場で起こらないよう対策ができますし、安全衛生パトロールを互いの工場で行うなど、自分たちだけでは気づけなかったリスクを洗い出せる環境にあります。

まさに、宮崎日機装を設立した目的の一つである「生産拠点を集めて、シナジーを発揮し、工場としてのレベルアップ・信頼獲得をすること」ができているのではないでしょうか。

――LNGの需要は今後ますます増加していくと考えられています。

木切倉:そうですね。とりわけ、電力需要の増加やLNGへのエネルギー転換に伴い、アジアで需要が伸びています。しかし、日本を含めてアジア諸国ではほとんどを輸入に頼っているため、移送に必要なクライオジェニックポンプの需要増加が見込まれています。

日機装グループとしては、拡大するアジア市場は宮崎日機装のインダストリアル工場が請け負い、米国・ラスベガスとの2拠点体制で、製品およびサポートを強化し、安全かつ安定的にポンプを提供していきます。

――自ずとクライオジェニックポンプ試験設備の稼働も増えていくと思いますが、どのように対応していく予定ですか

木切倉:仰る通り、去年と比べて今年、今年と比べて来年……と、クライオジェニックポンプの生産台数が増えていくことが想定されます。

そのため当工場では、試験回数をこなすためのリソースや、ポンプの組み上げ、分解、部品を保管するスペースの確保、プロセスの効率化に取り組んでいます。また、ポンプの製造と性能試験に携わる従業員が柔軟に互いの業務をサポートできるよう、体制面も強化中です。

脱炭素化へ貢献。火力発電向け液体アンモニア用ポンプを開発

――現在、宮崎インダストリアル工場で新たに取り組んでいることはありますか

木切倉工場長:液体アンモニア用ポンプの開発です。石炭火力発電の燃料の一部をアンモニアに置き換えることでCO2排出量を削減できるため、世界的に脱炭素化が求められる中、アンモニアはクリーンな次世代エネルギーとして注目されています。

しかし、アンモニアは毒性・臭気があることに加え腐食性が高く、受け入れや送液に用いるポンプには特殊な要件が求められます。そこで当社では、高い送液能力と外部漏洩を防ぐ構造を持つクライオジェニックポンプとモータを腐食から守るキャンドモータポンプの技術を掛け合わせることで、液体アンモニアに対応したポンプの開発に挑戦。東村山事業所の開発部門と連携しながら、宮崎インダストリアル工場では試作機の製造、試験に至るまで、一貫して担当しています。

クライオジェニックポンプ | 高い送液能力の実現 | LNG基地などで使用されている高揚程(吐出の高さ)・大流量(吐出の量)の送液が可能な技術 |

外部漏洩の防止 | モータ部も含め、配管以外は液中に浸したサブマージド(没液)の構造 | |

キャンドモータポンプ | 腐食の防止 | モータをポンプ内に組み込んで耐食性のある金属(キャン)で液体の流路から隔離し、密閉する構造 |

▲それぞれのポンプの特徴と、液体アンモニア用ポンプに生かされている技術

現在は、2026年の市場投入を目指して設計品質、製造品質の確認と必要なリソースの検討を重ねているところです。開発、製造、検査を担うメンバーが一丸となって、それらの対応を進めています。

ただ、開発は最初から円滑に進んでいたわけではありません。試作対応に着手した当初は、現場から「ここは収益を生む製品を製造するための工場だから、試作対応はやるべきではないのでは?」という意見がありました。しかし、液体アンモニア用ポンプのニーズが高まっていることは事実。一刻も早く開発を進める必要があったのです。

そこで、開発状況をこまめに共有することで、自分たちが世界初のポンプ作りに携わっていることや、それが会社の事業を支えること、チームで協力することの大切さを少しずつ伝えていきました。現在では若い従業員が率先して現場に立って作業をしている光景が見られ、モチベーション高く新しい構造のポンプ作りに取り組んでくれていると感じます。

ヒューマンエラーを防ぎ、多品種少量生産を極める

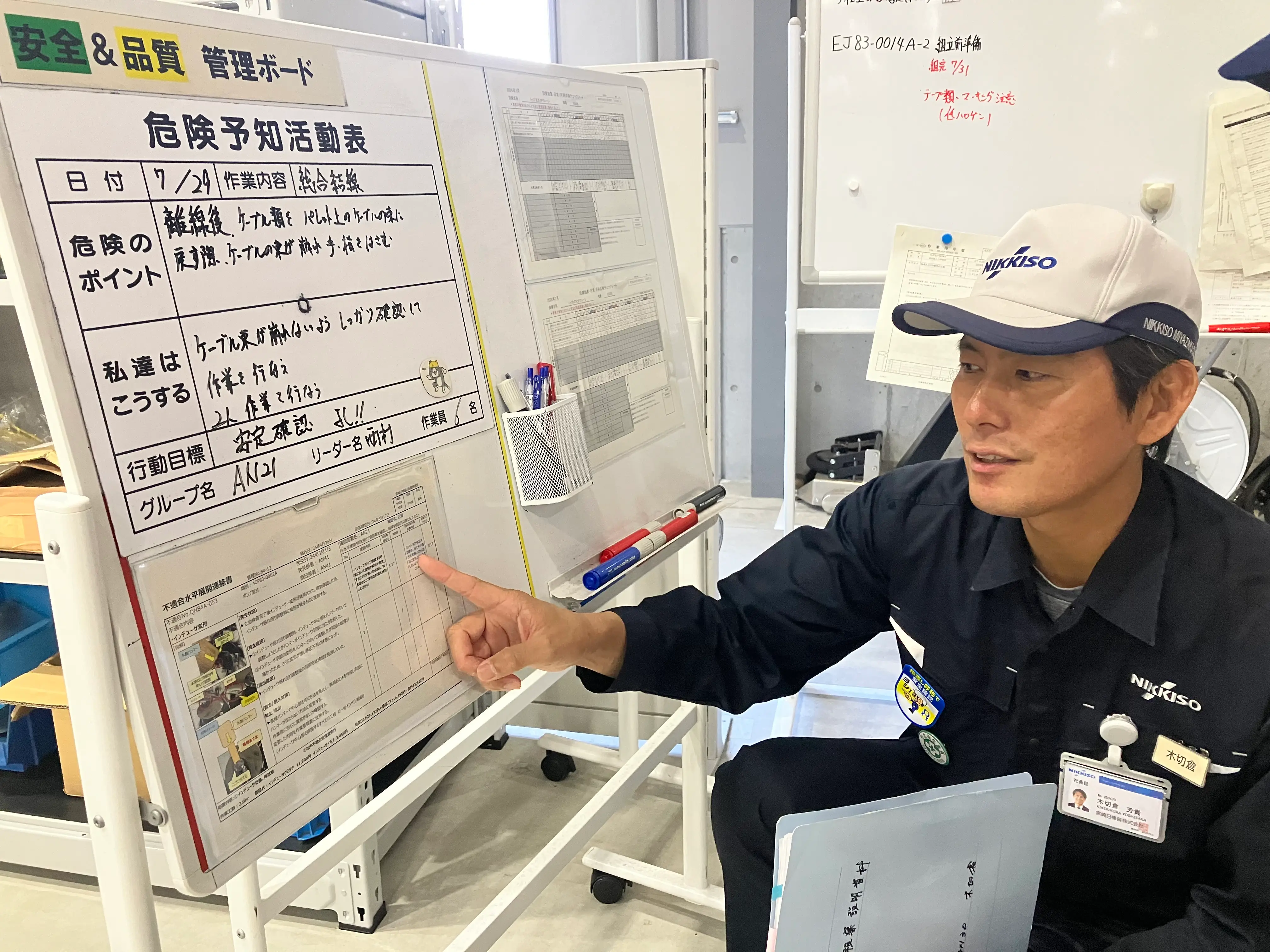

そのような状況下でヒューマンエラーを防ぐために、今年の3月から指差し呼称運動を導入しました。指で指す、目で見る、口に出す、と3つの確認作業を行うことで、ヒューマンエラーの60%を削減できる効果があるといわれており、安全と品質の向上につながっています。

また、班長制度の導入も直近の取り組みです。リーダーシップを取る人が明確になることで指示が通りやすくなり、現場のものづくりに対する意識も高まっているように感じます。今後はシステムの導入やDX推進に取り組みながらより効率的なものづくりや、製造現場のさらなる改善に取り組んでいきたいです。

地元に根付き、世界へ羽ばたく。日機装の未来を創造する生産拠点を目指して

木切倉:ようやく日機装の主要製品であるポンプを安定して生産できるようになってきたので、今後はさらなる作業の安全や品質、コストの削減を追求していきたいと考えています。

そのためには、現場の課題を抽出、改善できる体制作り、ひいては人作りが欠かせません。たとえば、QCサークル活動(※)を通じて従業員同士がコミュニケーションを取り、優先順位を検討しながら問題解決に取り組むことで、現場力の強化につなげています。

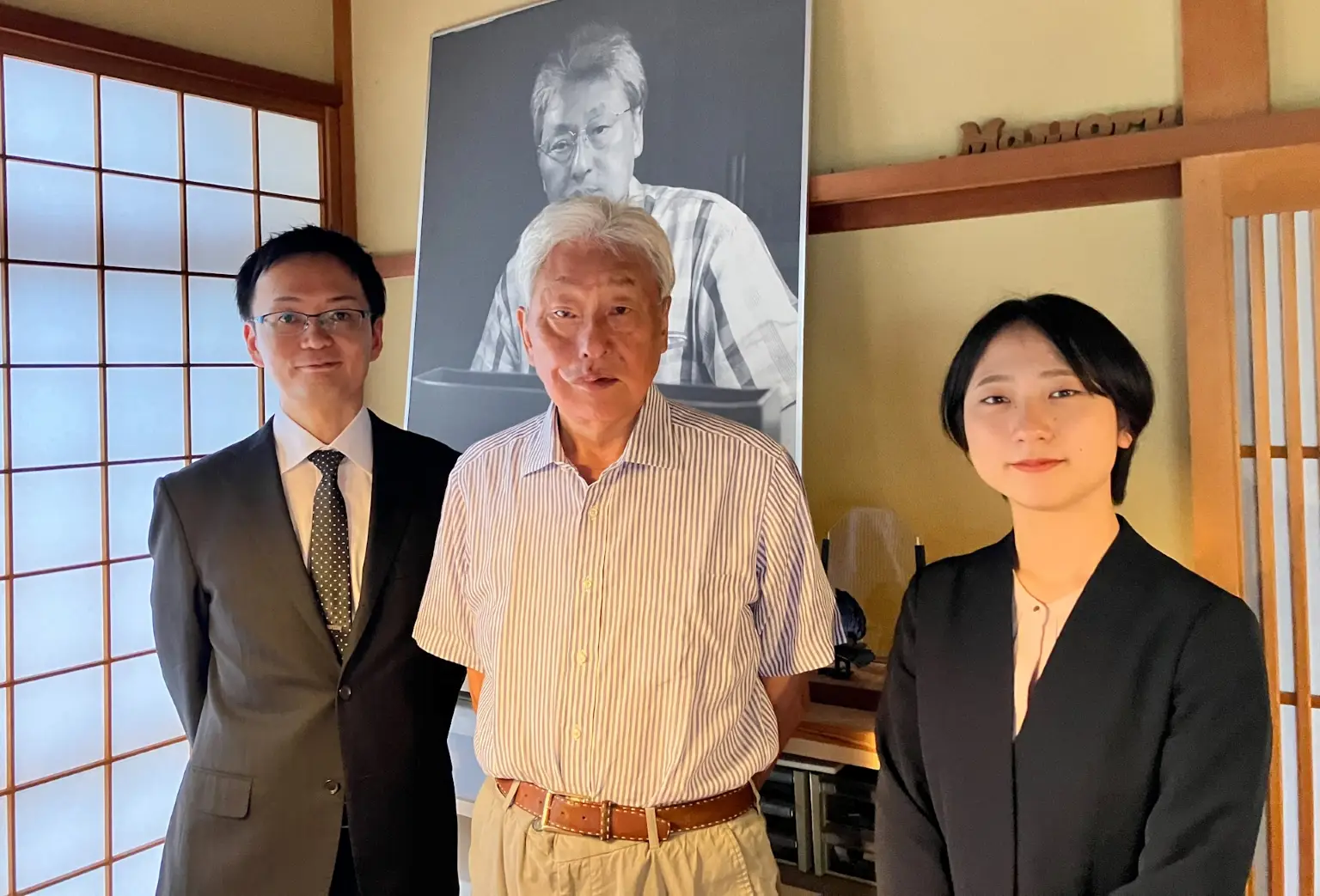

また個人としては、当社が雇用創出に貢献することで、宮崎県に残りたい、戻りたい、宮崎で働きたいと考えている方々の受け皿の一つになりたいと考えています。実際に、当工場に勤める約50%の従業員が宮崎県出身。宮崎で輝き、宮崎の誇れる会社になっていけるよう、従業員一同、力を合わせて頑張っていきます。

※現場で働く従業員を小集団に分けて、品質管理・品質改善について自主的に話し合い、意見を出し合って、実際に行動に移していく活動のこと。

ピックアップ記事