ものづくり

2025/12/10

【金沢製作所30周年】患者さんの日常を支える、透析装置・透析器製造の舞台裏

- インタビュー

- メディカル事業

- 血液透析

- 金沢

目次

2025年4月に設立30周年を迎えた日機装株式会社 金沢製作所。ここでは、透析医療に不可欠な装置や関連製品が日々製造されています。

本記事では、そんな金沢製作所で作られる製品のうち、「透析装置」と「透析器」の製造の舞台裏をレポート。担当社員の解説と共に、製品が完成するまでの各工程と、品質・安全への取り組みをご紹介します。

| 石間 貴行:1992年入社。以来30年以上にわたり、一貫して透析装置の製造に携わる。部品の受入検査から総合組み立て、最終の製品検査まで製造の全工程を経験。海外拠点を含む複数工場の立ち上げにも参画し、現在は金沢製作所にて製品検査グループのリーダーを務める。 竹森 重樹:2000年入社。ダイアライザーの製造に20年以上従事し、中空糸膜の成形から組み立て、工程管理まで幅広く経験。現在は組み立て工程のグループリーダーとして、製造管理と品質向上を担っている。 (※所属・肩書は取材時点のものです) |

「透析療法」とは?透析装置と透析器の役割

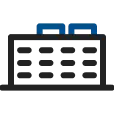

腎臓の機能が低下すると、体内に老廃物や余分な水分が溜まってしまいます。透析療法は、その腎臓の働きの代わりをする治療法です。

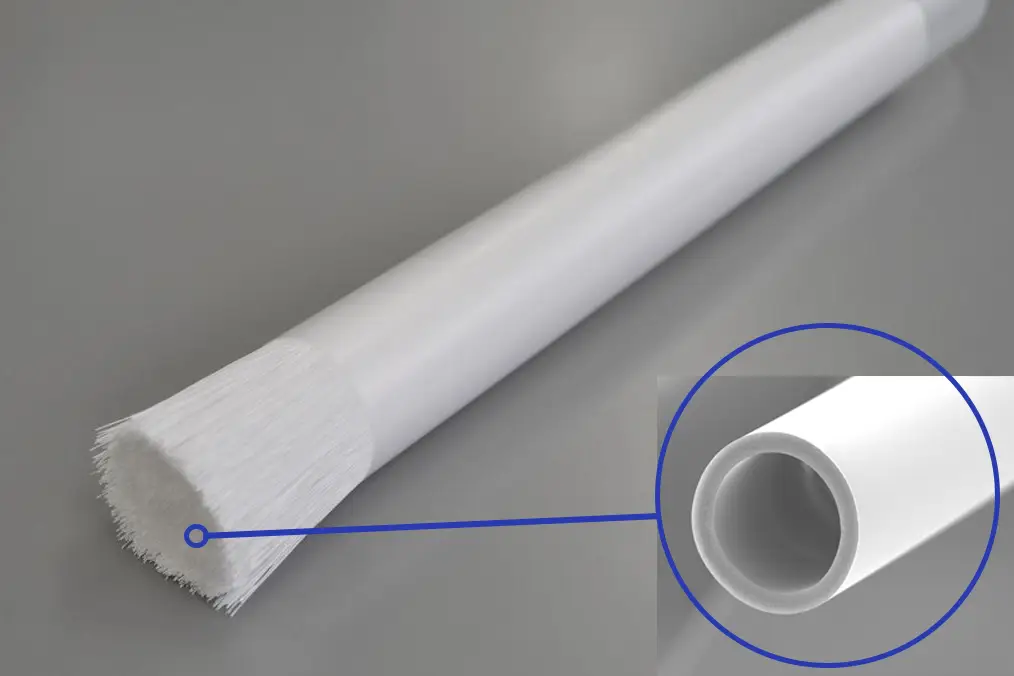

まず、腕の血管から血液を体外に取り出し、「透析器」と呼ばれるフィルターできれいにします。透析器内部には中空糸膜という極めて細いストロー状の膜が約1万本入っており、この膜を介して血液中の老廃物や余分な水分が取り除かれる仕組みです。

そうして浄化された血液は、再び体内に戻されます。この一連のプロセスを安全かつ正確に制御するのが「透析装置」の役割です。透析装置は、血液を送り出すポンプや、血液回路内の圧力、透析液の温度・濃度などを常に監視し、治療が安全に行われるよう管理しています。

血液透析の仕組み

血液透析の仕組み

透析装置ができるまで

透析装置は、数百点もの部品が人の手によって一つひとつ丁寧に組み上げられ、完成します。部品の受け入れから出荷まで、大きく7つの工程を経て、患者さんのもとへ届けられます。

①部品受入検査

サプライヤーから届く数百もの部品に対し、社内の認定資格を持つ検査員が、外観・仕様・寸法・員数(数)に間違いがないか厳しくチェックします。

部品受入の様子

部品受入の様子

②構内物流

膨大な数の部品の中から「必要なものを、必要な数だけ、必要なタイミングで」ピッキング。各組み立てエリアへ正確に運び、供給します。

③半製品組み立て

ポンプやセンサーといったユニット単位の中間製品(半製品)を組み立てます。

半製品組み立ての様子

半製品組み立ての様子

④総合組み立て

装置の骨格となるフレームに、前工程で組み立てた半製品や配線、配管などを組み付けていきます。

総合組み立ての様子

総合組み立ての様子

⑤製品検査

完成した装置の品質を担保する、最終関門です。社内認定資格を持つ検査員が、1台あたり数日の時間をかけ、多岐にわたる検査項目を1つずつ丁寧に確認します。

製品検査の様子

製品検査の様子

| 石間:電気的な安全性の確認から、ソフトウェアのインストール、各種センサーが正常に作動するかの調整・機能検査まで、全品に対して徹底的なチェックを実施します。とくに、患者さんの体内に入る透析液の温度や濃度、血液への空気の混入を防ぐ機能など、命の安全に直結する項目の検査は極めて重要です。 |

この工程は、知識や技能の習熟度を測る「社内認定制度」に合格した検査員のみが担当できます。さらに、検査員は毎年行われる更新試験を通じて、些細な違和感も見逃さず、適切な判断をするスキルを維持し続けています。

⑥仕上げ

すべての検査に合格した製品に、外装カバーや付属品を取り付けます。お客さまのもとに届く最終製品として、傷や汚れがないか細心の注意を払いながら、出荷できる状態へと仕上げます。

仕上げの様子

仕上げの様子

⑦梱包・出荷

出荷先ごとの輸送条件に耐えられるよう丁寧に梱包され、日本、そして世界中の医療現場へ届けられます。

完成した透析装置

完成した透析装置

梱包後のチェックの様子

梱包後のチェックの様子

透析器ができるまで

透析器(ダイアライザー(左)、ヘモダイアフィルター(右))

透析器(ダイアライザー(左)、ヘモダイアフィルター(右))

日機装 金沢製作所では、「ダイアライザー」「ヘモダイアフィルター」の2つの種類の透析器を製造しています。

血液を浄化するフィルターの役割を担うこれらの透析器は、体内に直接触れる血液を扱うため、極めて清浄な環境下で製造されています。

| 竹森:ダイアライザー、ヘモダイアフィルターの製造は、清浄度を厳格に管理したクリーンルーム内で行われます。許可された作業者しか入室できず、入室時には専用の作業着(無塵衣)の着用や粘着ローラーによる除塵を徹底。室内の浮遊菌や塵埃の数も常にモニタリングし、製品に異物が混入しない環境を維持しています。 |

①紡糸・部材成形

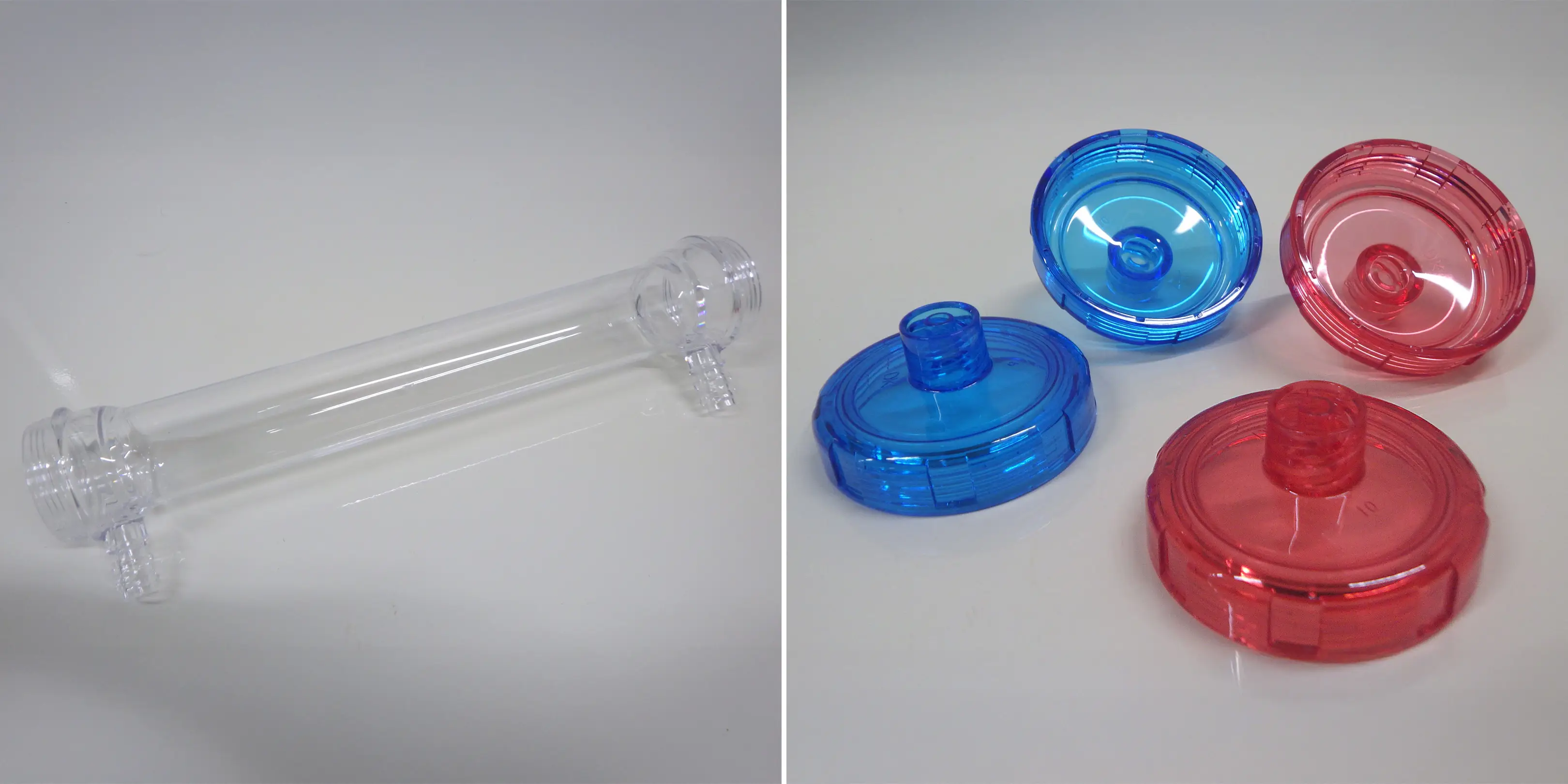

血液をろ過するフィルターの役割を果たす、日機装独自開発の「中空糸膜(PEPA膜)」を製造。並行して、プラスチック製のケースとキャップも成形します。

中空糸の構造

中空糸の構造

ダイアライザー、ヘモダイアフィルターのケース(左)とキャップ(右)

ダイアライザー、ヘモダイアフィルターのケース(左)とキャップ(右)

②ポッティング

約1万本の中空糸の束をケースに入れ、ポリウレタン樹脂(接着剤)をケースの両端に流し込んで固め、糸束を固定します。

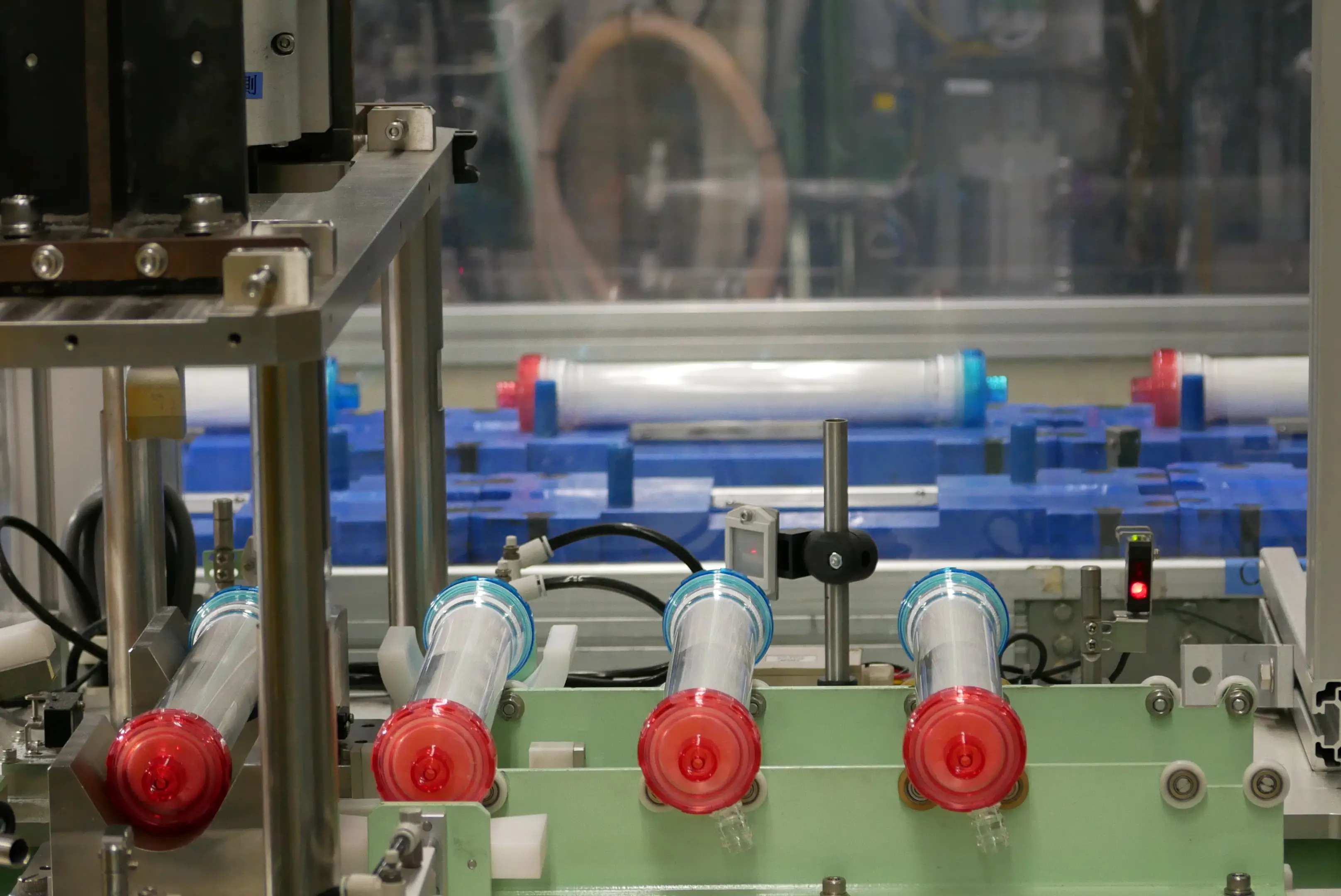

③切断・キャップの取り付け

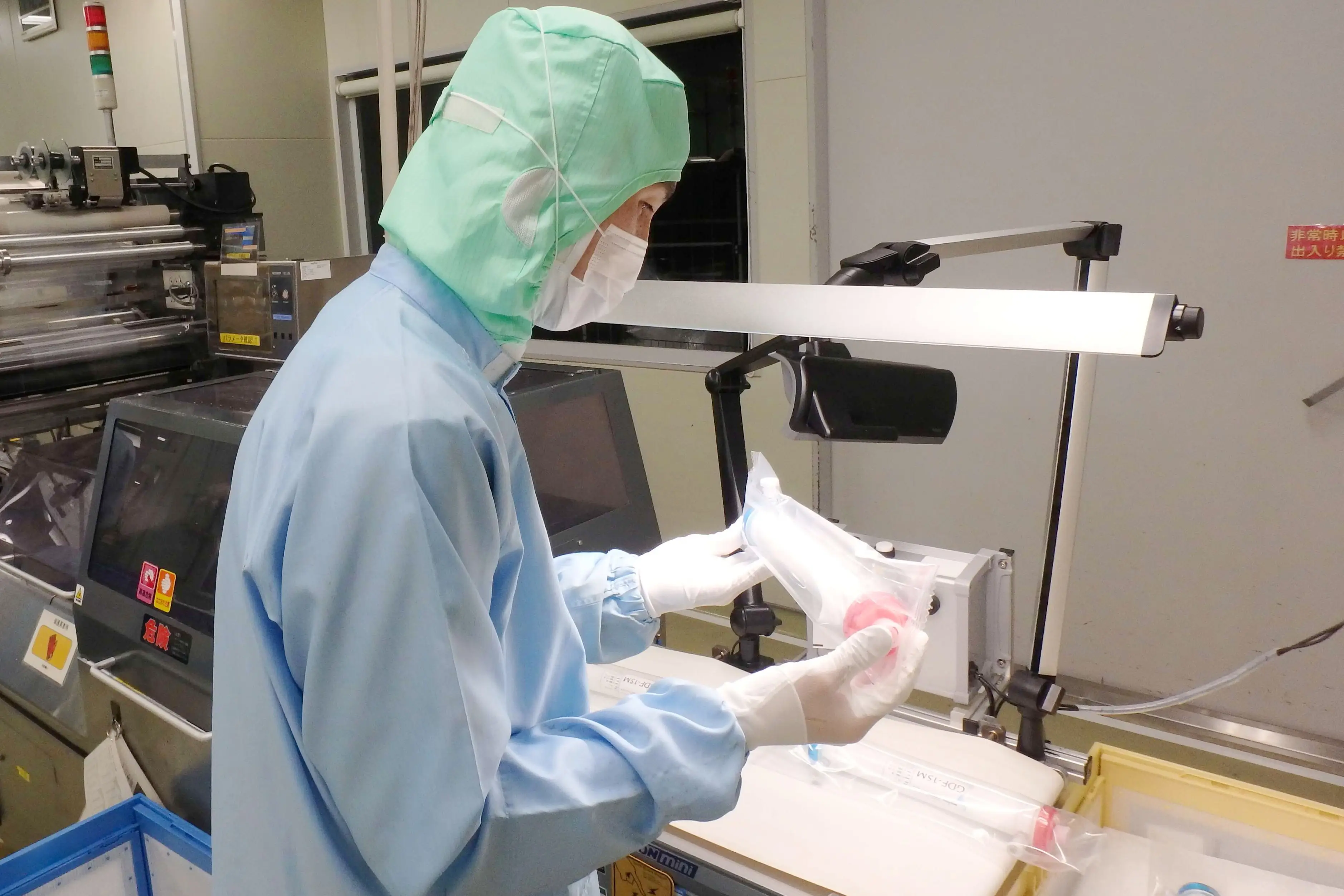

ポッティングで固めた両端の接着剤部分を切断します。これにより中空糸の内部が開き、血液が通るための出入り口が完成します。切断面に傷や詰まりがないかを入念に確認した後、血液の出入り口となる赤と青のキャップを取り付けます。 キャップ取り付け後の様子

キャップ取り付け後の様子

キャップ取り付け後の確認の様子

キャップ取り付け後の確認の様子

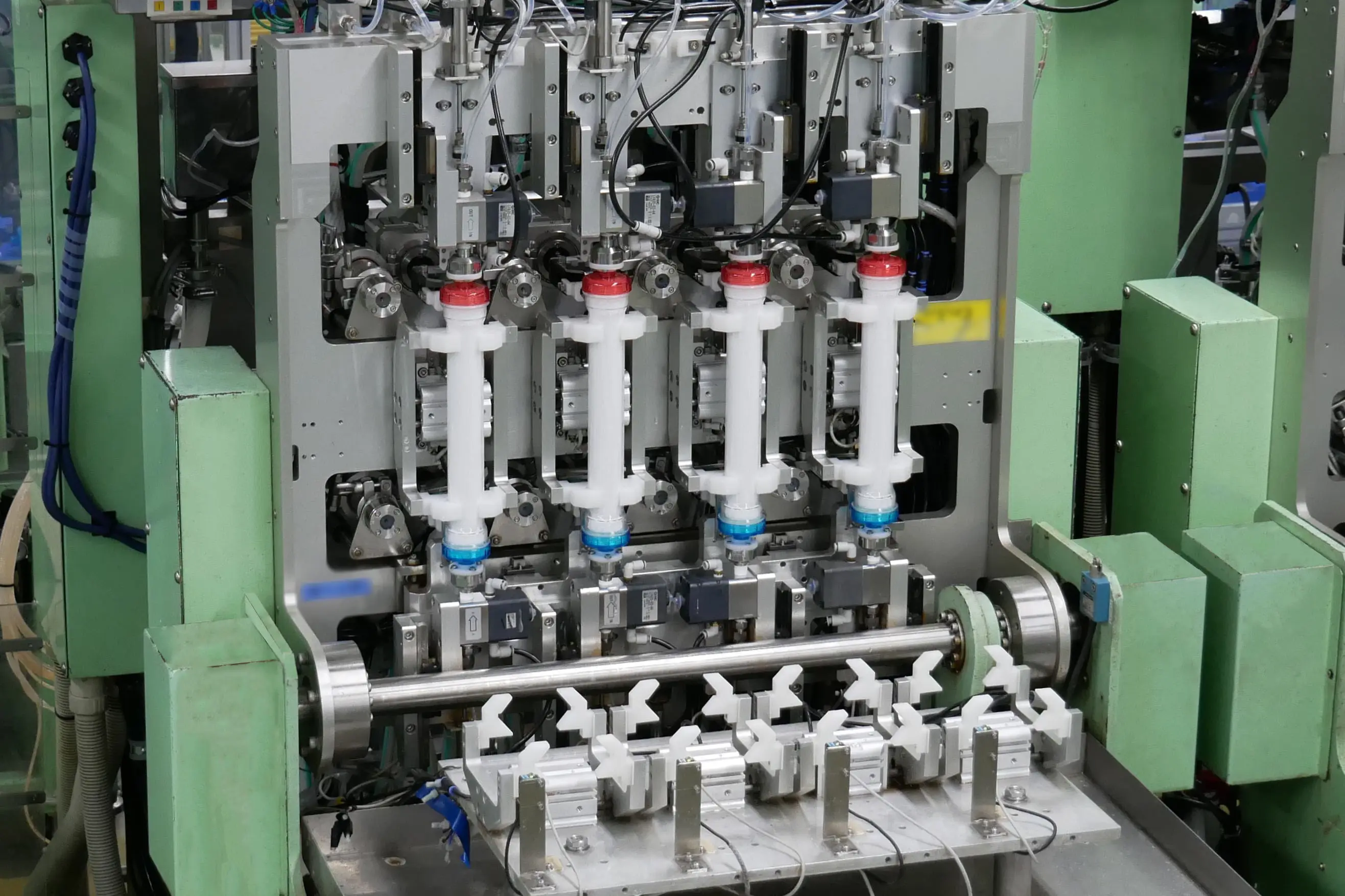

④圧テスト・精製水充填

中空糸に損傷がないかを確認するため、全製品に圧力をかけて漏れがないかを検査します。

圧テストの様子

圧テストの様子

| 竹森:わずかな損傷が治療中の漏血に繋がる可能性があるため、この全数検査は極めて重要です。人の手が加わる工程だからこそ、目視では確認できない傷も機械で確実に検出し、安全を担保しています。 |

検査後、製品内部を清浄な精製水で満たします。これは、治療開始時の準備(プライミング)を容易にし、医療従事者の負担を軽減すると同時に、繊細な中空糸膜そのものを保護する目的もあります。

精製水充填後のヘモダイアフィルター

精製水充填後のヘモダイアフィルター

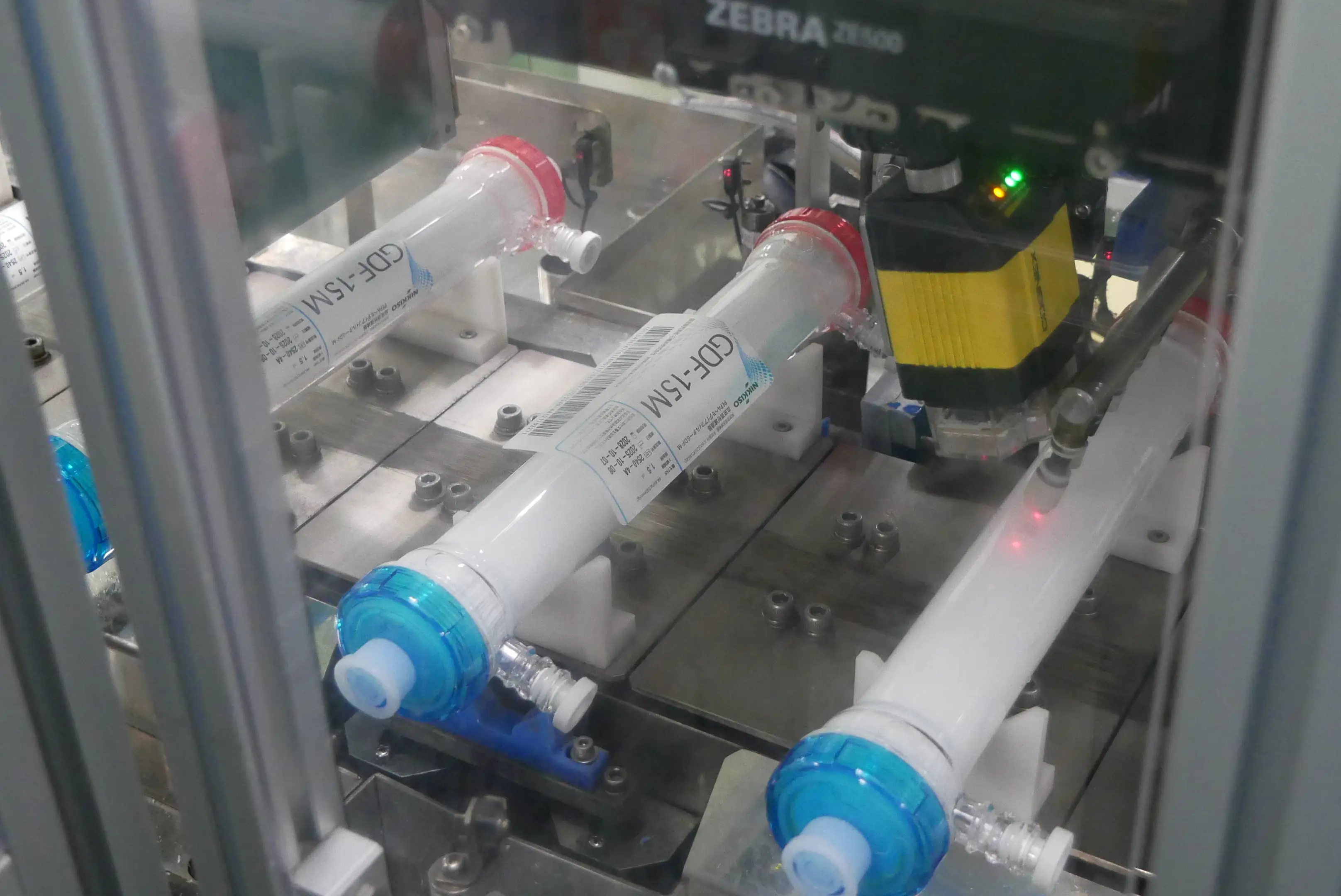

⑤ラベル添付、包装

製品情報を示すラベルを貼り、一つひとつ滅菌バッグに入れて包装します。 ラベル添付の様子

ラベル添付の様子

包装後の目視確認の様子

包装後の目視確認の様子

⑥滅菌

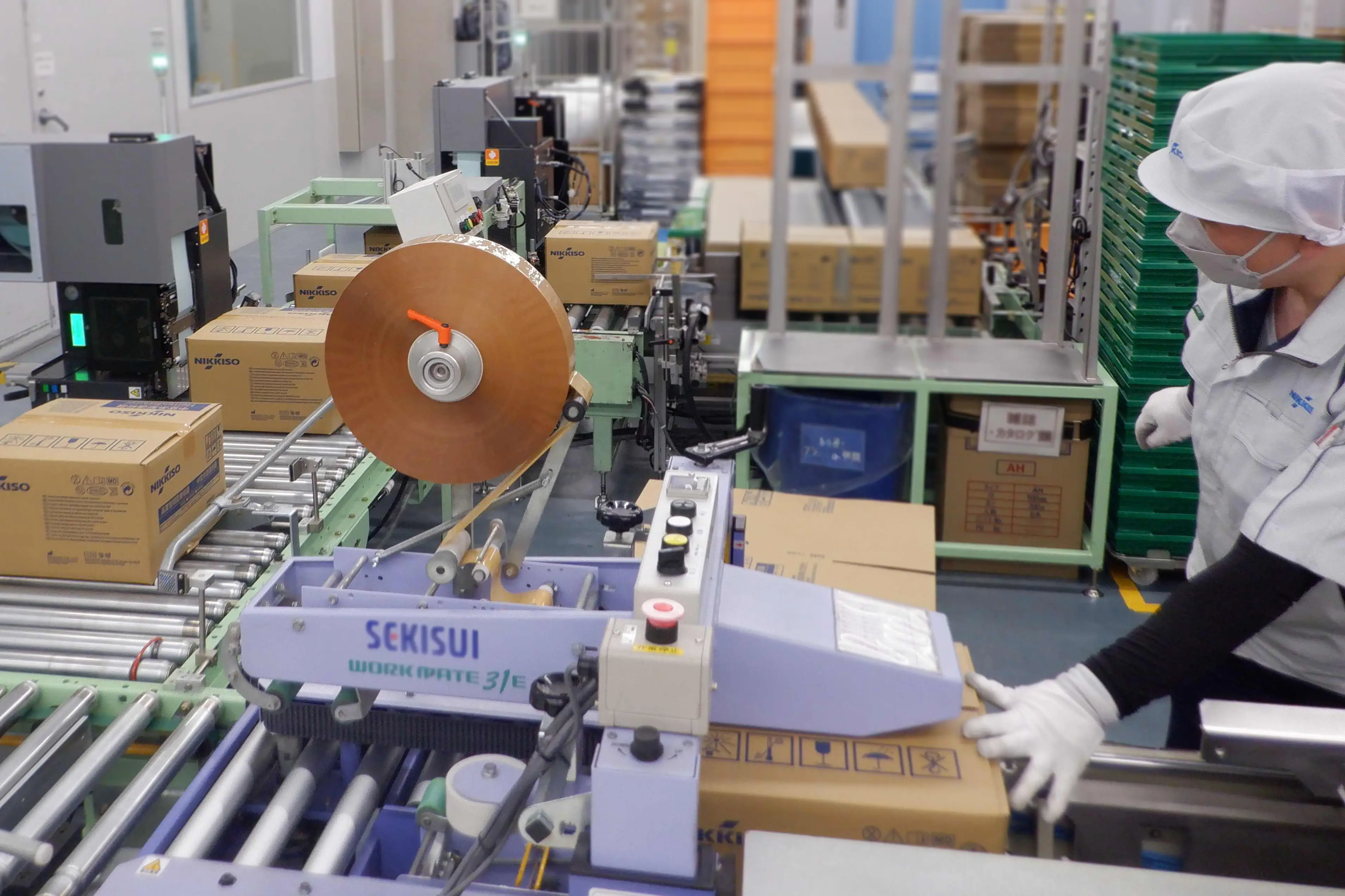

包装された製品は最終チェックを経て梱包。外部の専門施設にて滅菌処理が行われた後、出荷されます。 梱包の様子

梱包の様子

「自分の大切な人の命だと思って」。製造現場に受け継がれる思い

——高品質な製品を安定して届け続けるために、製造現場ではどのような取り組みをされているのでしょうか?

石間:人材育成に力を入れています。新入社員は、現場に配属される前に「ものづくり道場」と呼ばれる教育エリアで、透析治療に関する座学や、ねじ締めなどの基本的な作業のスキルを習得します。ここで基礎を学ぶことで、誰もが安心して現場でのキャリアをスタートできる体制を整えています。

石間さん

石間さん

竹森:現場配属後は、スタッフが主体となって品質や生産性の向上を目指す「QCサークル」などの改善活動が活発に行われており、日々の業務の中から課題を見つけ、チームで知恵を出し合い、より良いものづくりを追求する文化が根付いています。

竹森さん

竹森さん

石間:加えて、製品の不具合が患者さんにどのような影響を与えるかを学ぶ「アウェアネス教育」も定期的に実施しています。また、万が一苦情が発生した場合には、その原因と対策を全従業員で共有し、再発防止に努めています。

——最後に、ものづくりにかける思いや、今後の展望についてお聞かせください。

石間:私たちは、「透析治療の安全性を左右する製品づくりに携わっている」という自覚を常に持っています。製品を届ける「見えない誰か」を自分の大切な人の命に置き換えて想像すると、改めてその責任の重さを実感します。

私が若い頃、上司から「ねじ一本にも真剣に向き合え」と教わりました。こうした丁寧な作業を一つひとつ積み重ねることが、お客さまからの信頼や社会貢献に繋がると信じています。この思いを、次の世代にもしっかりと伝え続けていきたいです。

竹森:実際に患者さんが私たちの製品を使って治療している姿を目の当たりにしたとき、改めて命に直結する仕事なのだと痛感しました。金沢製作所が一丸となり、世界中の患者さんに安心して使っていただける製品を作り続ける。そのために、従業員一人ひとりが働きやすく、働きがいのある職場を目指していきたいですね。

ピックアップ記事

関連記事

-

ものづくり

ものづくり

座学だけでは得られない実践知を。若手技術者を育てる「デザインコンペ」

- インタビュー

- 就活

2026/01/21

-

ものづくり

ものづくり

日機装の技術を守り、未来へつなげる。存在感を増す「知的財産室」の役割と新たな挑戦

- インタビュー

- 技術開発

2024/12/04

-

ものづくり

ものづくり

【JAXA×日機装#3】ロケットと水素航空機、ポンプ視点で見た違いは?

- インダストリアル事業

- ポンプ

- 水素

- 航空機

- 脱炭素

- 技術開発

2024/11/06

-

ものづくり

ものづくり

【JAXA×日機装#2】液化水素って、どんな性質?「極低温」という難敵に立ち向かうには

- 水素

- 脱炭素

- 航空機

- ポンプ

- 技術開発

- インダストリアル事業

2024/10/09