ものづくり

2022/08/09

LNGから水素まで、極低温の液体を送るクライオジェニックポンプの開発とは

- LNG

- ポンプ

- 技術開発

- インタビュー

- 水素

- 脱炭素

- アンモニア

- インダストリアル事業

目次

環境負荷が比較的低いことから、石油に替わる“クリーンエネルギー”の一つとして注目を集める、LNG(液化天然ガス)。この燃料を世界中で利⽤するために欠かせない機器の一つが、マイナス162℃という極低温の環境下でも安定稼働する特殊ポンプ「クライオジェニックポンプ」です。

日機装は1985年にクライオジェニックポンプの国産化に成功して以来、独自の改良を続け性能と信頼性を向上させてきました。現在、クライオジェニックポンプの世界シェアは約50%に至っています。

今回は、長年にわたりクライオジェニックポンプ開発に携わってきた合原 真路氏と、安川 滉一氏にインタビュー。クライオジェニックポンプの開発に求められることから、この開発実績と技術を応用し取り組む “新たなポンプ開発” まで、くわしく話を聞きました。

| 合原 真路:クライオジェニックポンプの設計とポンプの流体部品開発に携わり、現在は開発部にて、航空機に搭載する液体水素用遠心ポンプの開発を手がけている。 安川 滉一:クライオジェニックポンプの設計・アンモニアポンプ開発に携わり、現在は開発部にて、アンモニアポンプの開発を手がけている。 (※所属・肩書は取材時点のものです) |

LNGを利用するために欠かせない、極低温下でも安定稼働できる 「クライオジェニックポンプ」

――今回は、LNGを利用するために欠かせない「クライオジェニックポンプ」と、その開発をテーマにお話をお聞きしていきます。まず、LNGとはどのようなものか簡単にご説明いただけますか。

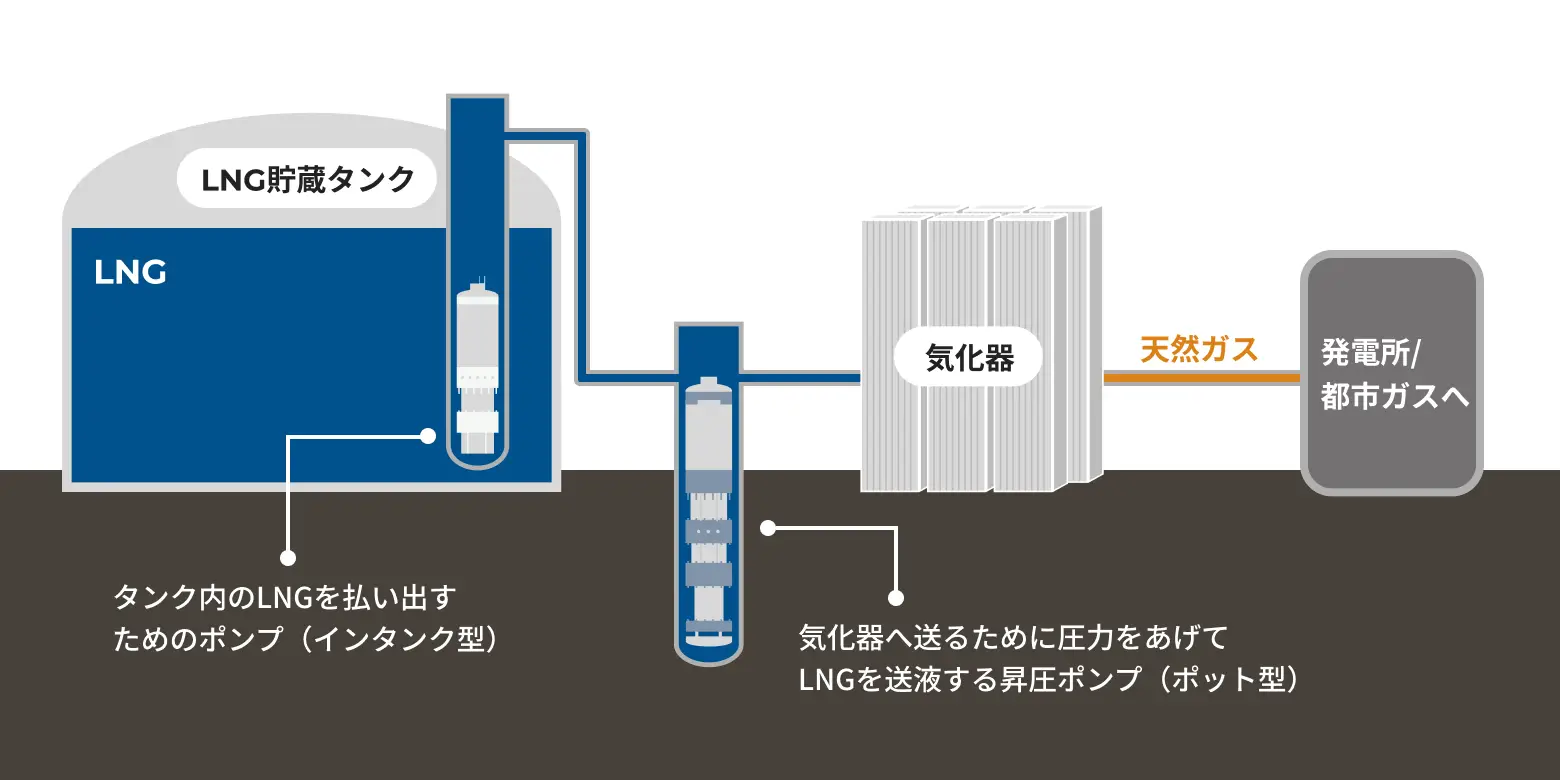

合原:LNG(液化天然ガス)は、日本では主に火力発電の燃料として使われており、「天然ガス」と呼ばれる気体の化石燃料をマイナス162℃まで冷却して液化したものです。石油と比べて燃焼時のCO₂排出量が少なく、また硫黄酸化物(SOx)が発生しないことから、比較的環境負荷が低い “クリーンエネルギー” の一つとして注目されています。

日本にLNGの輸入が始まったのは1969年。受入基地の整備や造船技術も進み、LNGバリューチェーンが構築されたことで環境に優しい安定したエネルギー源として盛んに用いられるようになっています。

――LNGを利用するにあたり、なぜ特殊なポンプが必要なのですか?

合原:そもそも天然ガスを液体の状態で運ぶのは、液化することで体積がおよそ600分の1にまで縮小するため、日本から遠く離れた産ガス国から船で運ぶのに、気体のまま運ぶよりも効率の良い輸送が実現できるからです。

液体を運ぶためにはポンプが必要になりますが、マイナス162℃という極低温のため、この液体を扱うポンプには高度な技術が求められます。

LNGは主に発電用燃料として私たちの生活に直結するエネルギーであり、万が一にもポンプが止まることは許されません。様々なリスクをふまえ、LNGをはじめとした極低温の液体を送液するには、厳しい環境の中でも安定稼働できる特殊ポンプが欠かせないのです。

――極低温の環境下でも安定稼働する「クライオジェニックポンプ」とは、どのようなものなのでしょうか。

合原:クライオジェニックポンプとは、“極低温” の液体を扱う特殊ポンプの総称です。ガス産出国にあるLNG液化基地、消費国にあるLNG受入基地やFSRU(浮体式LNG貯蔵再ガス化設備)、火力発電所などで使用されています。

電気を通さないLNGの特性を活かし、ポンプ全体をLNGが貯蔵されているタンク内に直接浸漬させていることから、外部に液体が漏れるリスクがありません。

ポンプ主要部品には異なる金属を用いて強度と耐久性を確保し、長時間のポンプ運転を可能としています。

“精密機械” とも言えるクライオジェニックポンプの開発に求められること

――クライオジェニックポンプを設計し製造できるのは、世界でも数社のみとのことですが、開発するにあたりどのような難しさがあるのでしょうか。

合原:まずは、設計の難易度が非常に高いことが挙げられます。強度や耐久性を確保するために、主要部には異なる金属を使うとご説明しましたが、これは「線膨張係数がそれぞれ異なるパーツを組み合わせて、一つの機器をかたちづくらなければいけない」ということを意味します。

つまり、各パーツがマイナス162℃の環境においてそれぞれの比率で収縮した時にしっかりと組み合わさるように、100分の1mm単位の精度でパーツ間に適切な隙間を設けながら設計をしなければいけないということ。まさに“精密機械”とも言えるクライオジェニックポンプの開発は、金属の熱収縮を熟知していなければ実現できないのです。

――「マイナス162℃になってはじめて、機械として正しく機能する」、そのことを見越して常温環境で設計を行わなければいけないと。

合原:はい。また組み上がったポンプはLNG貯蔵タンクの中に入っているため、外側からポンプの状態を見ることも、触ることもできません。正しく機能せず異常が起きた場合には、圧力や流量、振動など性能にまつわるデータをすべて集めて原因を推定し、適切な方法を見極めて対処しなければいけないという難しさもありますね。

――データや技術者のノウハウをもとに、一つひとつのポンプに最適な方法を考えながら製造を進めることが求められるのですね。

合原:そうですね。最適解を探るという意味では、設計についても同じです。高い精密度が求められるクライオジェニックポンプですが、その構造に一つの正解があるわけではありません。

お客さまによって「大流量/小流量で流したい」「一つのポンプで、流量の変更ができるようにしたい」などご要望はさまざまです。またお客さまの求める流量と、ランニングコストにも直結する重要な要素「ポンプ効率」の両立が難しい場合も往々にしてあります。

単に「極低温下で安定稼働できるポンプを作ること」だけでなく「お客さまのご要望に応えること」との両立の難しさが大きいかもしれませんね。そして、それが実現できることが日機装の強みだと捉えています。

――クライオジェニックポンプの世界シェアが高い日機装では、お客さまの求める仕様にどのようにして応えているのでしょうか。

合原:日機装には、1956年に日本ではじめて特殊ポンプの開発に成功して以来、長年にわたってリーディングカンパニーとして開発を行ってきた歴史があります。その中でクライオジェニックポンプ事業は1982年に始まり、40年間世界中のプロジェクトに携わってきました。私たちがお客さまの幅広いご要望にお応えできるのは、その歴史の中で蓄積された知識と技術力があるからこそだと言えます。

また、アメリカにあるグループ会社の性能試験設備を活用し、当時の日本の施設や装置では対応不可能だった大型ポンプの開発に成功した例もあります。グループ全体の力、ノウハウを結集して技術的、環境的な困難を乗り越えるという意味で、総合力は大きな強みになっています。

昨今、世界的に天然ガスの需要が高まる中でも、特にアジアにおいてLNGを大量輸送し貯蔵するニーズが増えていることから、2021年宮崎にクライオジェニックポンプの試験設備を備えた工場が建てられました。アメリカの同設備の運転経験と安全思想を集約し、さらに安全性・効率性を高めた新たな設備で今後も高まるLNG需要に応えていきたいです。

「アンモニアや水素などの “次世代エネルギー” 需要にも応え、世界中のお客さまのお力になることが日機装の使命」

――クライオジェニックポンプ開発の技術や知見を応用し、今後どのような技術開発を行っていきたいとお考えですか。

合原:現在は“石油に比べて比較的環境負荷が低い”としてLNGが広く使われていますが、LNGは完全にクリーンなエネルギーではありません。2050年 脱炭素社会の実現に向けて、今後さらなるエネルギーシフトが起きていくであろうことをふまえ、日機装では次世代エネルギーに対応できるポンプ開発に取り組んでいます。

――「次世代エネルギーに対応できるポンプ」について、くわしく教えてください。

安川:開発しているものの一つが、アンモニアを取り扱うポンプです。石炭にアンモニアを混ぜて燃焼させるとCO₂の発生量が抑えられることから、現在国は「火力発電へのアンモニア導入を進め、2030年までに混焼技術の実用化を目指すこと」を掲げています。

この技術が進化していく中で、燃料としてのアンモニアの需要が大きく高まると予想されますが、

- マイナス33℃という低温環境で液体になる

- 毒性や腐食性を持つ

という性質上、アンモニアの取り扱いはLNG以上に難しくなります。

そこで現在は、日機装が持つ「極低温の液体の中に浸された状態でも安定して稼働するクライオジェニックポンプ」の技術と「重要部品を化学薬品などによる腐食から守り、液が外部に漏れださない“ノンシール®ポンプ”」の技術を融合した、新たなポンプ開発を行っています。

合原:また、現在はまだ技術的な課題が数々ありますが、2050年 脱炭素社会の実現に向けては、燃やしてもCO₂などが発生しない “究極にクリーンなエネルギー”とされる「水素」の活用が広まることも予想されます。

日機装では、液化水素を扱うポンプの需要増に備え、現在「水素飛行機」の実現を目指すプロジェクトにポンプ開発の役割で参画し、技術開発に取り組んでいます。

――ありがとうございます。それでは最後に、特殊ポンプ開発を通してどのような価値を提供していきたいか、今後に向けた思いをお聞かせください。

合原:水素やアンモニアなど新たなエネルギー需要の高まりを背景に、ポンプメーカーとしても転換期を迎えていると考えています。特殊ポンプを手がけるメーカーが世界でも数少ない中、そういった新たな需要に応えて皆さまのお力になることを使命とし、お客さまに喜んでいただける製品づくりを続けていきたいと思います。

ピックアップ記事