日機装の文化

2024/07/10

【日機装ボイス】「電子部品業界の成長性に、胸が高鳴った」若手社員はなぜ、精密機器事業を選んだ?

- インダストリアル事業

- インタビュー

- 精密機器事業

- 日機装ボイス

目次

私たちの生活には欠かせないスマートフォン、パソコン、タブレット…。市場の拡大が見込まれる電気自動車(EV)…。こうした電子デバイスや電動モビリティなどの材料となる電子部品の製造でも、日機装の製品が活躍しています。その製造装置の開発を担うのが、精密機器技術センターです。

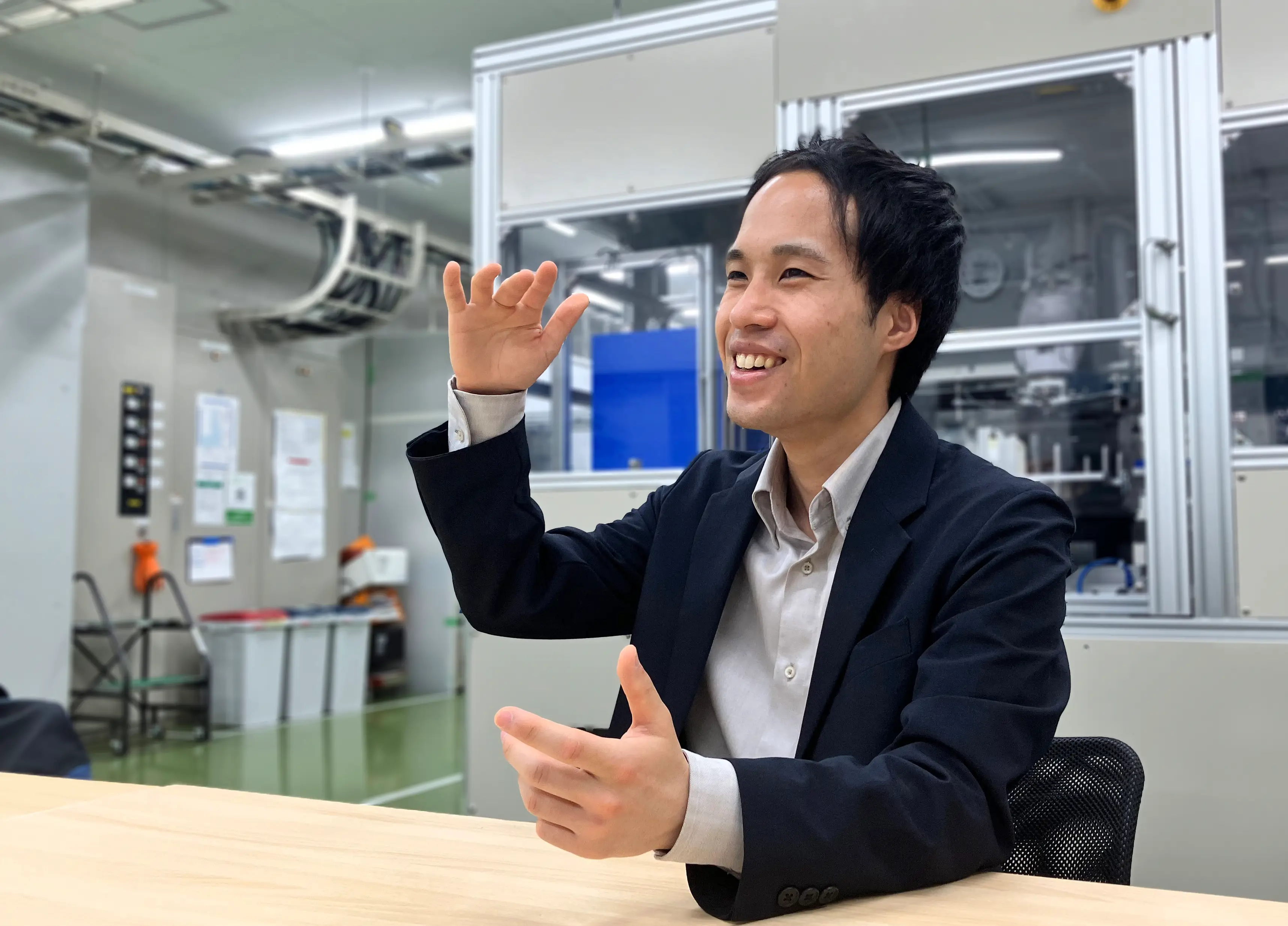

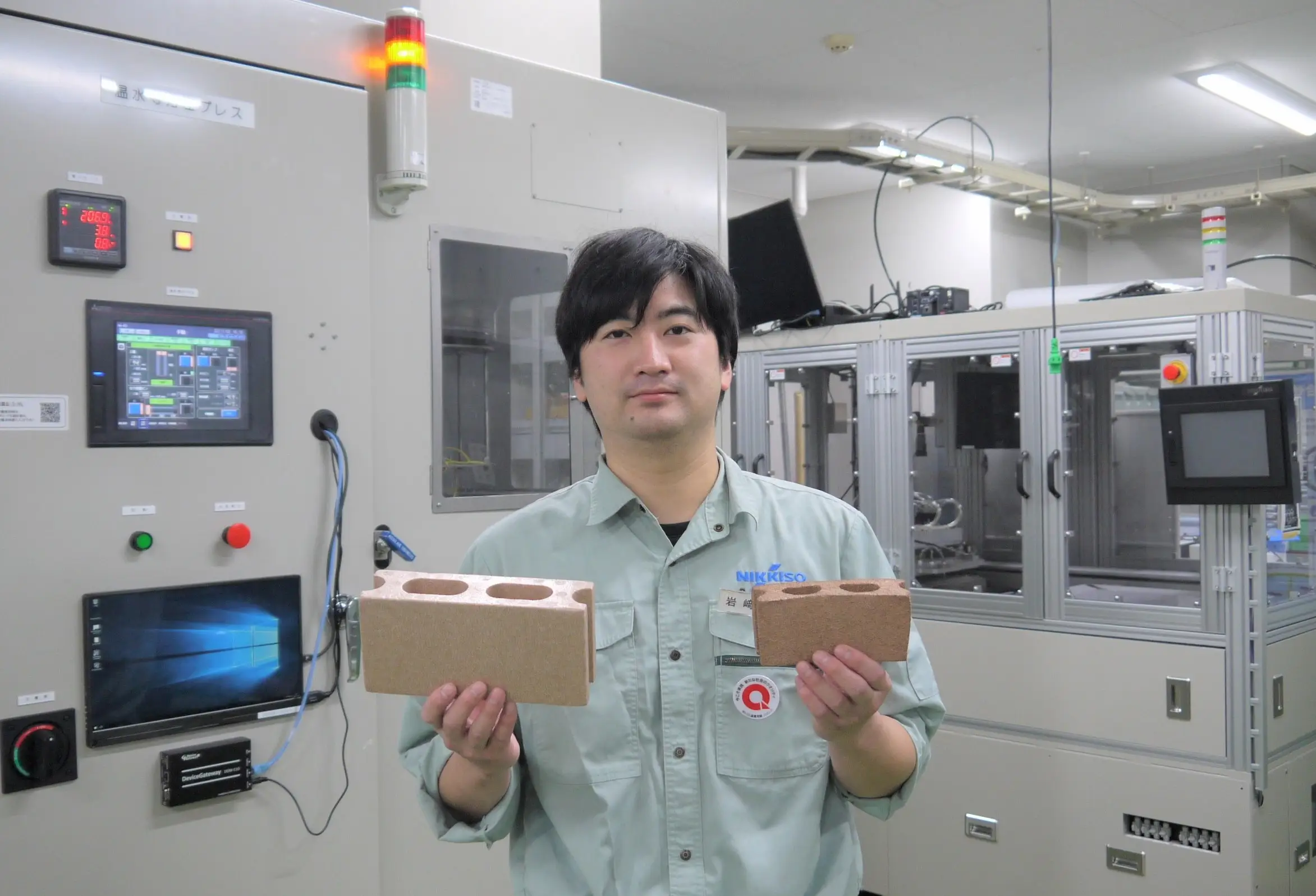

今回は、精密機器技術センターで導入テスト担当として新しい技術に向き合い続ける植野 琴美氏と、製造現場のトラブルを防ぐシステム開発を担う宇津木 琢也氏にインタビュー。「入社前は精密機器事業のことを知らなかった」と話すお二人に、入社のきっかけやこれからの目標、部署内の雰囲気など、話を聞きました。

| 植野 琴美:2019年に新卒入社。インダストリアル事業本部 精密機器技術センター 開発グループ所属。主にサンプルテストやデモの対応と、深紫外線LEDの用途開拓を行う。

|

日機装でしかできないことがある。企業としての成長性を感じた

――本日はよろしくお願いします。まずは、お二人のご経歴から教えてください

植野:日機装へ新卒で入社し、今年で6年目です。大学では化学を専攻し、分析関係の研究室で主に分析装置の開発をテーマに研究していました。

宇津木:新卒から入社して、5年目になります。大学では機械工学を専攻していて、医療機器を取り扱う研究室に入っていました。

――就職活動時も、専攻分野や研究テーマを意識して企業選びをされたのでしょうか

植野:そうですね。就職活動中は、大学で学んだ分析装置の知見が生かせる医療分野や機械関連の企業を探していました。他には、技術力の高さや社会貢献度も企業選びで重視していたポイントです。

宇津木:最初は、自分の研究テーマに近い医療分野を中心に企業を探していました。ただ、就職活動を進める中で、業界全体の展望や企業の将来性に関心が高まるようになったんです。そこで、医療分野を軸に将来の展望が明るい企業を調べていたところ、日機装に出会いました。

――日機装にエントリーしようと思った背景や、選考の雰囲気を教えてください

宇津木:選考を受けるきっかけとなったのは、「日機装研究会」という説明会の内容が興味深かったからです。そこで日機装の全事業部の話を聞いたのですが、特に精密機器や電子部品に秘められたポテンシャルにすごく胸が高鳴って。これから発展していく業界に身を置いたら、きっとワクワクすると思って精密機器事業を選びました。

植野:業界でトップシェアのある専門的な製品を取り扱っている点も魅力の一つですよね。日機装では、他社では見られないような装置を取り扱っていて、技術者としてとても興味を惹かれました。また、事業展開の幅広さも印象に残っています。多角的な事業展開に挑戦していて、企業としての将来性を感じました。

宇津木:選考の雰囲気は穏やかでしたね。面接の中で学生側から質問できる時間があるのですが、事業の詳しい話を聞けたのはもちろんのこと、製品にかける熱い想いをお話いただいたことがとても印象に残っています。

支え合う雰囲気があるから、新しいことに挑戦できる

――精密機器事業での、お二人の具体的な仕事内容を教えていただけますか

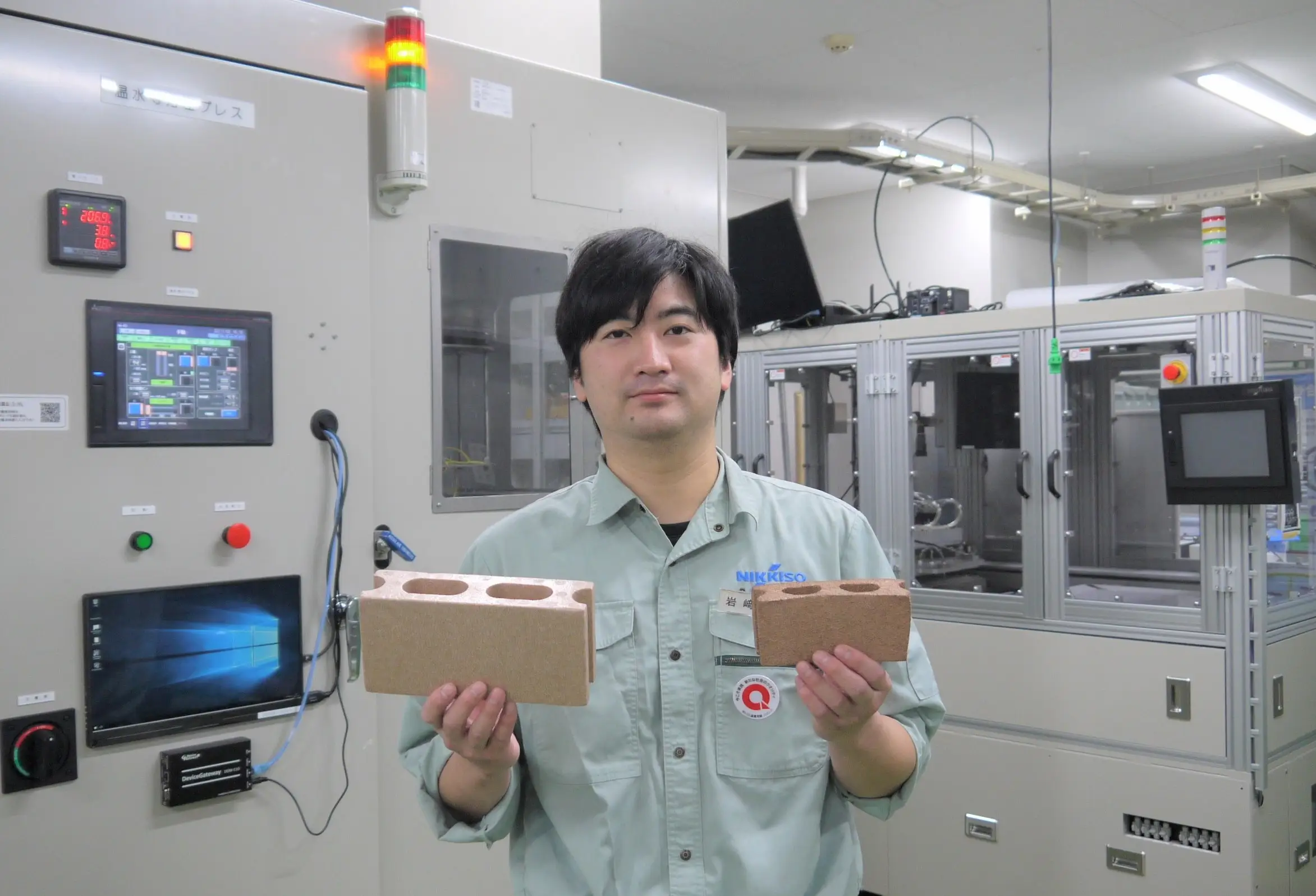

植野:精密機器事業では、主にセラミックを材料とした積層電子部品の製造装置を開発しています。代表的な装置には、スマートフォンやパソコンなどに多く使用されている「MLCC」という電子部品の製造過程で用いられる「温水ラミネーター」や、電気自動車などに搭載されているパワー半導体を基板に接合する際に使う「3Dシンター」などがあります。

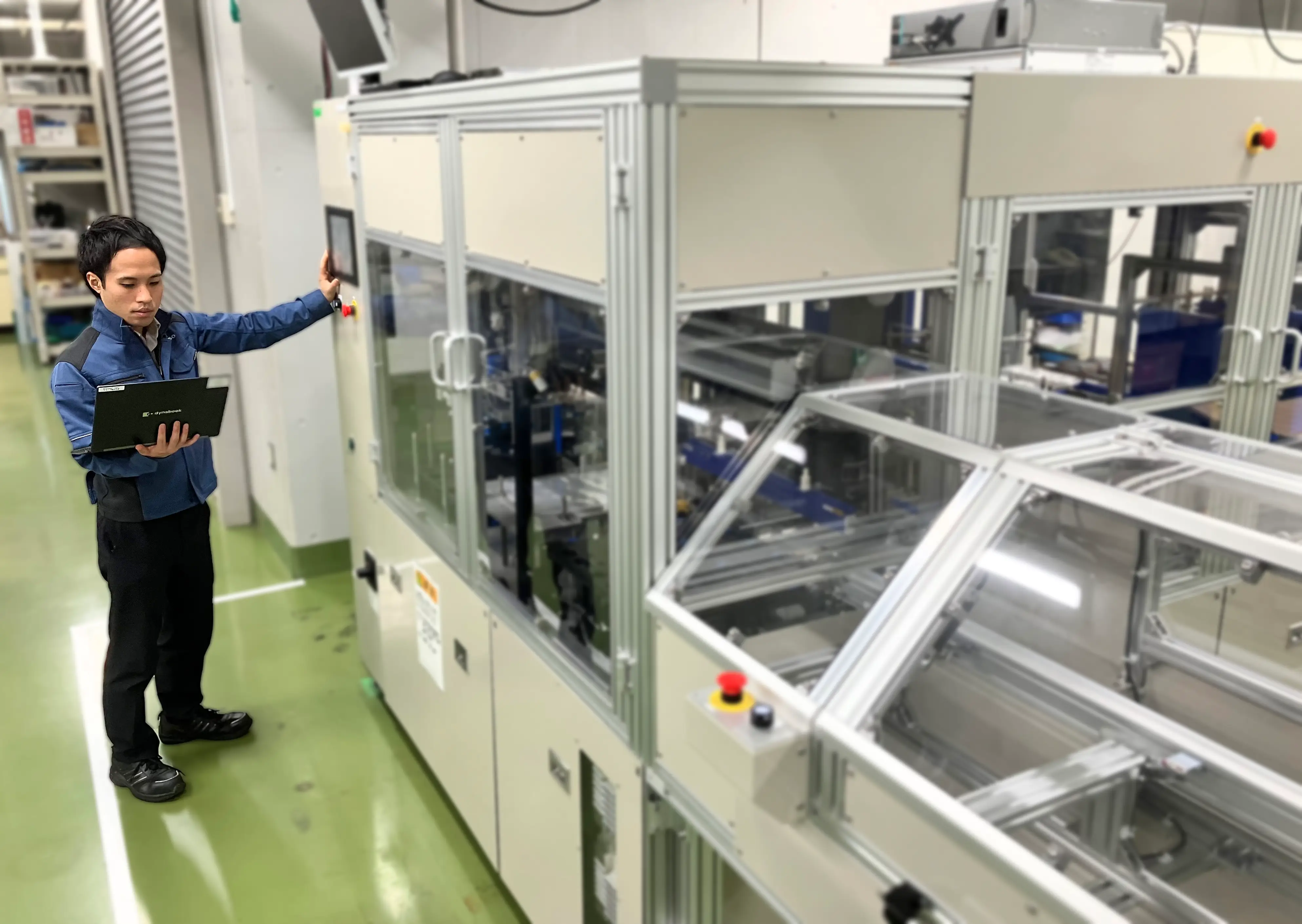

宇津木:私が担当しているのは、製造現場の課題解決を目的とした「見える化」システムの開発です。電子部品の製造装置は大型で内部が見えづらく、ワーク(加工対象物)を加工したり搬送したりするプロセスが複雑に組み合わさるため、ワークに発生する異常を外部から確認することが難しくなっています。そこで、カメラで装置内部を撮影し、異常を検出したら作業者に通知するようなシステムを開発しています。

また、新機能の実現に向けた要素技術の実験や、展示会に足を運んで新しい技術や製品が製造装置へ適用できないか検討しています。

植野:私は、主に二つの業務に携わっています。一つ目は、お客さまが持参された試作品が、当社の積層機や圧着機で作成が可能かどうか、デモンストレーションをする業務です。二つ目は、当社が製造している深紫外線LED(※)を装置の機能拡充に活用できないかという用途開拓に従事しています。ほぼ1人でプロジェクトを動かしていて、社内での検証や大学との共同研究を通じて、深紫外線LEDの新たな活用方法を模索しているところです。

※深紫外線LED…従来のLED光源では得られない波長の短い光(深紫外線)を作り出す特殊なLED。殺菌や空気浄化などの効果がある。

――仕事をするうえで、日機装ならではのやりがいや仕事の面白みを感じることはありますか

植野:実際にお客さまと一緒にテストして、世に出ていない新しい製品の開発に携われることにやりがいを感じます。BtoBビジネスならではの貴重な体験であり、業界トップシェアの製品も有する日機装ならではの仕事だと感じています。また、私の役割は、開発初期段階におけるデモンストレーションやテストがメインなので、そこから装置が完成するまでには、長い時間がかかります。その分、検証で得た知見を活かして製造装置が完成したり、いくつもの工程を経て担当製品が受注されたりすると、喜びはひとしお。達成感を感じます。

宇津木:お客さまの困りごとを聞いて、お客さまの製品を実現するための工法開発を一緒に行い、製造装置を提供するというソリューションパートナーとしてのあり方は、精密機器事業全体の方針として掲げられており、力を入れています。そのため、やりがいを感じられる場面は多いですね。

――要望に応えながら電子部品製造装置を設計するのは、苦労も多いかと思います。大変だったエピソードがあれば、教えてください

宇津木:大変さと同時に大きな成長を実感したのは、昨年度に実施された社内向けプロジェクトです。別部署からの依頼で、自分がメインとなってカメラシステムを開発しました。容器内を流動する粒子を直接観察し、精密に測定することが目的だったのですが、最適なカメラやレンズ、照明などを選定し、実験を重ねながら実現方法を模索して、プログラミングまで一貫して経験しました。光学に関する知識やプログラミングの経験が十分には無かったのですが、それでも部署間の連携にともなう意思決定や調整などをする必要があったので、勉強すべきことが多く大変でした。

――それは苦労されましたね。どのようにして乗り越えられたのでしょうか

宇津木:壁に突き当たり、解決策が見つからないときは、先輩や上司に相談し、知恵を借りるようにしてきました。日機装には優しい先輩が多く、社員同士で助け合える雰囲気があります。周囲に相談するとヒントが得られますし、思考が整理されて新たな気づきが得られました。

――先輩や上司の方が助けてくれるのは、心強いですね

宇津木:年齢が近い社員が多いこともあり、風通しの良さを感じています。私たちのグループは比較的少人数なので、助け合いながら仕事を進めています。実際に、植野さんに装置の操作を手伝ってもらったこともありました。

植野:そうですね。他の会社と比べてコミュニケーションは取りやすいのかなと思います。女性が技術職に就くと、周囲の人たちがハラスメントに過敏になり過ぎて、逆にコミュニケーションを取りにくくなるという話をよく聞きますが、日機装では良い距離感の中で穏やかに過ごすことができています。

そして、技術者一人ひとりがフラットに意見を言える雰囲気があると感じています。きちんと理由を説明し納得してもらえれば、自分が提案した考えや新しい取り組みに挑戦できるような環境が整っています。

勉強と実践を繰り返して、自分の技術を磨き続ける。いつか夢を実現できるように

――それぞれのやりたいことに邁進されているお二人ですが、これから挑戦したいことはありますか

植野:担当している深紫外線LEDの効果や用途が徐々に分かってきており、ようやくビジネス化への光が見えてきました。プロジェクトを通じて得た知識や技術を生かし、技術者としてさらに自信を持ってお客さまに提案できるようになりたいです。

宇津木:この4年間は、とにかく勉強の連続でした。それでもなお、学びたいことや身につけたい技術がたくさんあるので、より専門的な知識を深めることが目標です。そして、いつか自分のアイデアを形にしていきたいと思っています。

――目標への挑戦にあたって、社内の雰囲気や支援はいかがでしょうか

宇津木:日機装の中でも、特に精密機器事業は変化に前向きで、さまざまなことに挑戦していく文化があると感じています。日進月歩の進歩をとても大切にしていて、新規事業のような大きなプロジェクトから、DX化による日常業務の改善といった小さな取り組みまで、継続して新しいことにチャレンジしていると感じます。

植野:日機装は新卒への支援も厚く、学びの場も提供されていますよね。私と宇津木さんは、2〜3年ほど前に1年目の新入社員を育成するプロジェクトに参加していました。配属部署に関わらず全員で技術力を上げようというミッションのもと、機械関連の知識をつける研修のスケジュール管理や講習の実施を担当しました。

宇津木:我々の作る装置は複雑なので、新入社員がすぐに理解するのは難しいですし、1つの装置をさまざまな部署の方と連携を取りながら作るということを体系的に学ぶ狙いがあります。

植野:研修を受けた新入社員は、お客さま先でも積極的に質問していました。装置の理解度が高く、営業先で得た情報を技術職にどう共有すべきかといった判断力がついているように感じました。

――ありがとうございます。それでは最後に、日機装で共に働く未来の仲間に向けて、メッセージをお願いします

植野:精密機器事業は、メディカル事業や航空宇宙事業と比べて、なかなかイメージがしづらいかもしれません。実際、私も学生のときには、具体的な仕事が想像できませんでした。でも、日機装では新人研修も充実しているので、少しでも興味を持ったら検討していただきたいなと思います。私たちの話を読んで「一緒に働きたい」と思っていただけたらとても嬉しいです。

宇津木:自分も大学時代の専攻とは異なる分野なので、ほぼ知識ゼロで入社したといっても過言ではありません。それでも今、盛り上がりを見せている電子部品業界の中で、社会からの高いニーズを感じながら、一生懸命に仕事と向き合って毎日が充実しています。なので、あまり身構えずに扉を叩いてみてほしいと思います。

ピックアップ記事

関連記事

-

日機装の文化

日機装の文化

「不思議な共通点」を探して──加賀象嵌作家と医療機器メーカー技術者ものづくり対談

- 人間国宝

- 加賀象嵌

- 金沢

- 血液透析

- メディカル事業

- インタビュー

2025/11/05

-

日機装の文化

日機装の文化

日機装の技術を世界へ。グローバルに活躍する社員を追った記事3選

- 航空宇宙事業

- メディカル事業

- CFRP

- 血液透析

2025/10/17

-

日機装の文化

日機装の文化

【Bright3周年】時を経て見えてきた、新たな景色。Brightに登場した4人の現在地とは

- インタビュー

- メディカル事業

- 精密機器事業

- 航空宇宙事業

- インダストリアル事業

2025/09/10

-

日機装の文化

日機装の文化

【Bright3周年】社会を支える技術と人々に光を。日機装「Bright」の歩みとこれから

2025/07/23