ものづくり

2022/11/15

MLCCとは?基礎知識から、その製造を支える装置「温水ラミネーター」まで紹介

- 技術開発

- インタビュー

- 精密機器事業

- インダストリアル事業

目次

1980年代中頃、家電の小型化が進み、携帯電話が開発され、安価で小型且つ高品質のMLCCの需要が高まったことを背景に、電子部品メーカーからの要請に応えて、日機装は高精度・高品質の加圧加工を叶えるプレス装置「温水ラミネーター」を開発しました。

この温水ラミネーターは世界標準機として定着し、現在は世界各地で600台以上が稼働しています。

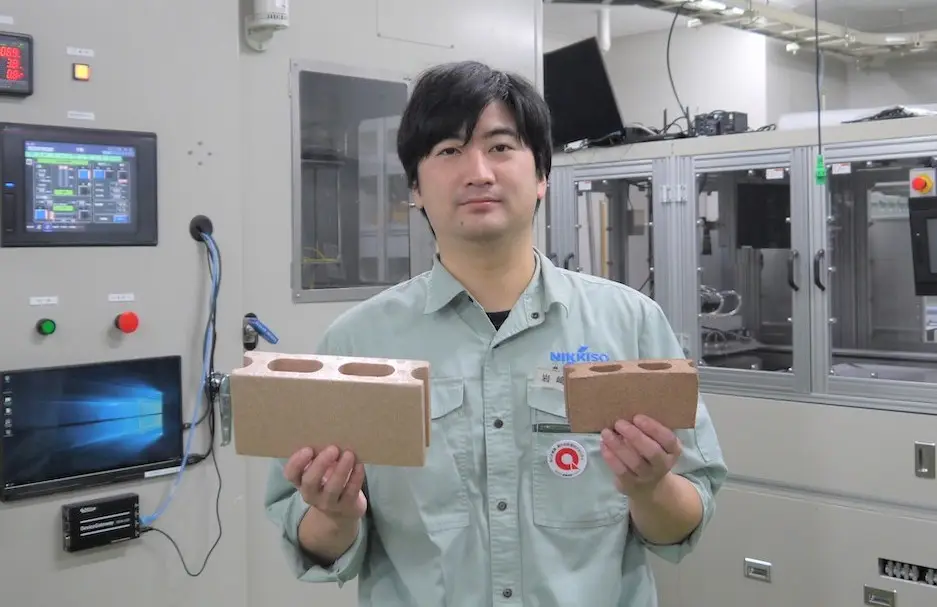

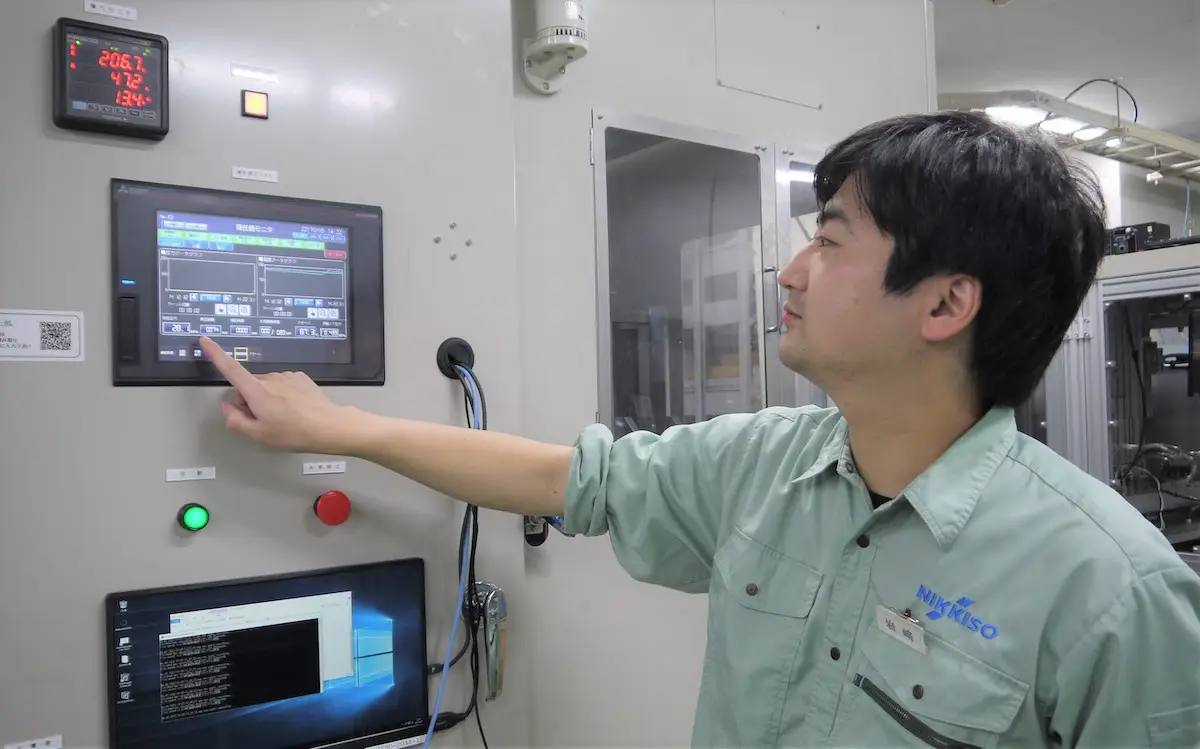

今回は、そんな温水ラミネーターなど電子部品製造装置の開発に携わる岩崎 達也氏にインタビュー。MLCCにまつわる基礎知識から、日機装が手がける温水ラミネーターの特徴、研究開発の歩みと今後の展望まで、くわしく話を聞きました。

| 岩崎 達也:2013年入社。インダストリアル事業本部 精密機器工場の開発グループで、電子部品製造装置の開発を手がける。(※所属・肩書は取材時点のものです) |

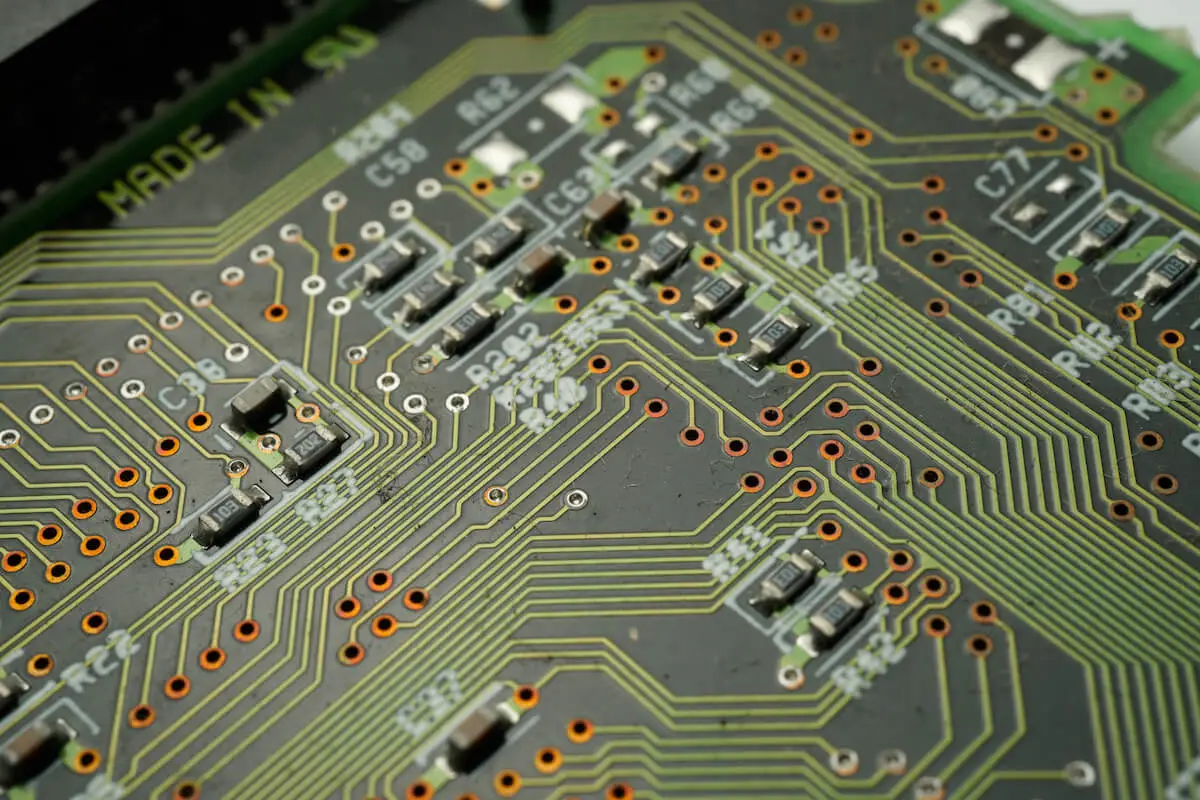

電子機器に多く使われる部品「MLCC」とは

――今回は、電子部品「MLCC」とその製造を支える「温水ラミネーター」をテーマにお話をお聞きしていきます。まずは、MLCCの概要についてご説明いただけますか。

岩崎:MLCC(積層セラミックコンデンサ)は、電極が印刷されたわずか数百ミクロンほどの厚さのセラミックを何千層にもわたって重ね合わせたあと圧着し、焼き固めて作られる電子部品の一種です。

――どのような場面で、どのように活躍する部品なのでしょうか。

岩崎:MLCCはスマートフォンやテレビ、パソコンなどさまざまな電子機器に使われており、電圧を一定に保ったり、電流に含まれるノイズを取り除いたりする大切な役割を担います。

昨今注目を集めているIoT、AIなどの領域や、今後の普及が期待されている電気自動車(EV)などにも使われる部品であることから、その需要は増加傾向に。

世界の市場規模は2021~2027年で年平均11.93%で成長し、2027年までに341億6,510万米ドルにまで達するとの予測もなされています。

(参照:グローバルインフォメーション「【英文市場調査レポート】多層セラミックコンデンサの世界市場」)

「MLCC」の製造方法

――MLCCの製造方法について、くわしく教えてください。

岩崎:まずは、ペースト状のセラミックを薄く均等に伸ばして乾燥させた「グリーンシート」の上に電極や配線を印刷し、この印刷したシートを積み重ねていきます。続いて、シートを積み重ねたものをプレスして数千度ほどの高温で焼き固め、最後に部品の種類に応じた大きさに切り出して完成となります。

――MLCCの製造過程において重要なポイントとは?

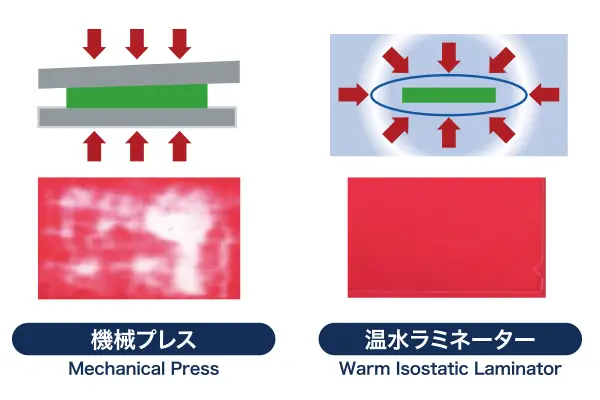

岩崎: 積層したシートに圧力をかける際、セラミックのシートの中に含まれるバインダ(結合剤)がうまく軟化する温度で圧力をかけることが重要になります。日機装が製作する「温水ラミネーター」はこの点に優れた性能を持ちます。

水の力を使って圧力をかける、日機装の「温水ラミネーター」

――「温水ラミネーター」とは、どのような装置なのでしょうか。その概要と、日機装が提供する温水ラミネーターの特徴を教えてください。

岩崎:温水ラミネーターは、水の力を使って圧力をかける装置です。ヒーターを使ってバインダ(結合剤)の種類に合わせた温度まで水を温め、その温度を維持しながら全方向から圧力をかけることができます。

日機装が手がけるものは、ピンと呼ばれる閂(かんぬき)のようなもので圧力容器を密閉する独自の「ピンクロージャー方式」を採用しており、圧力容器内の水を循環できることから、容器内温度を均一にできる特徴があります。

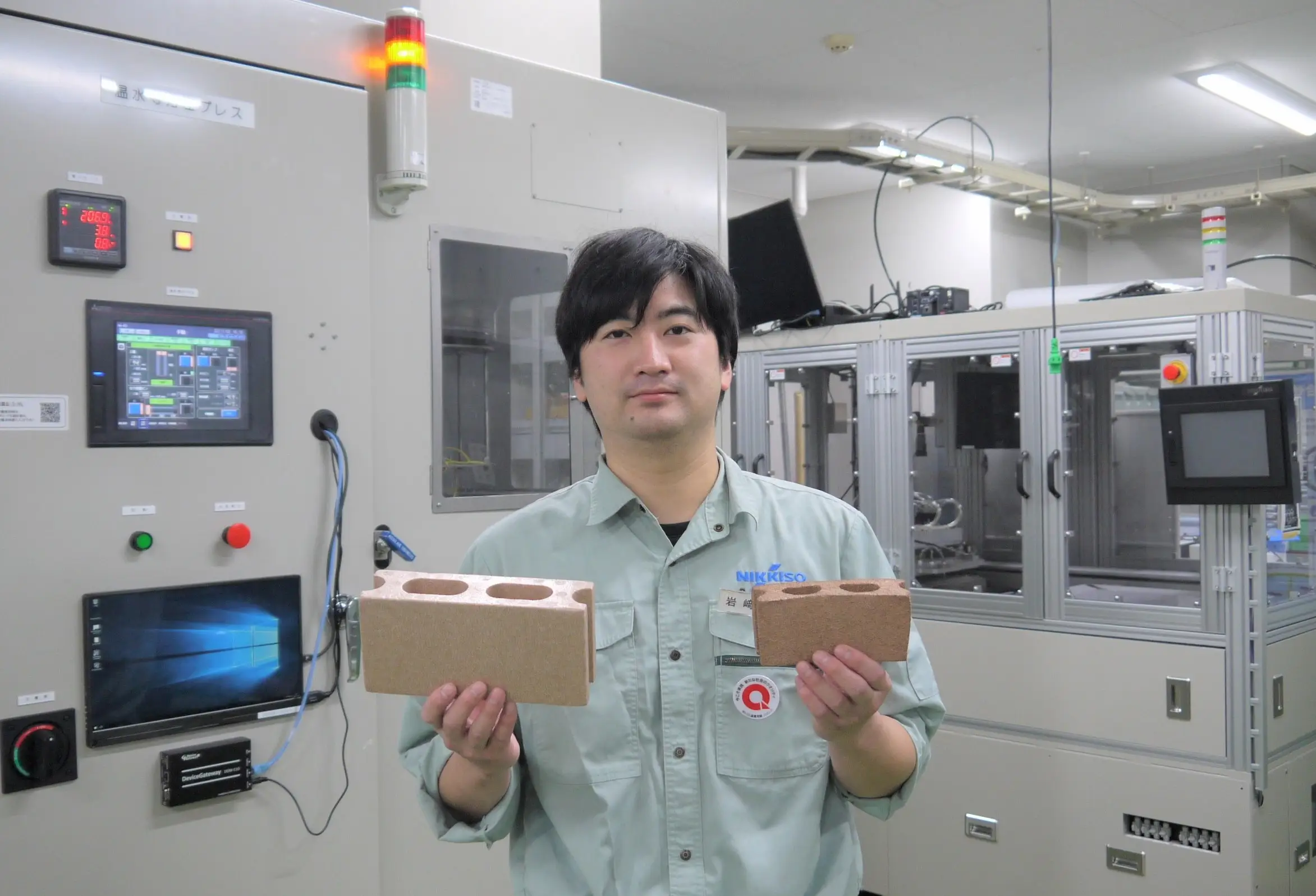

温水ラミネーターを使うと、発砲スチロールのブロック(写真左)も、その形状を保ったまま一回り小さいサイズ(写真右)に圧縮できる。

温水ラミネーターを使うと、発砲スチロールのブロック(写真左)も、その形状を保ったまま一回り小さいサイズ(写真右)に圧縮できる。

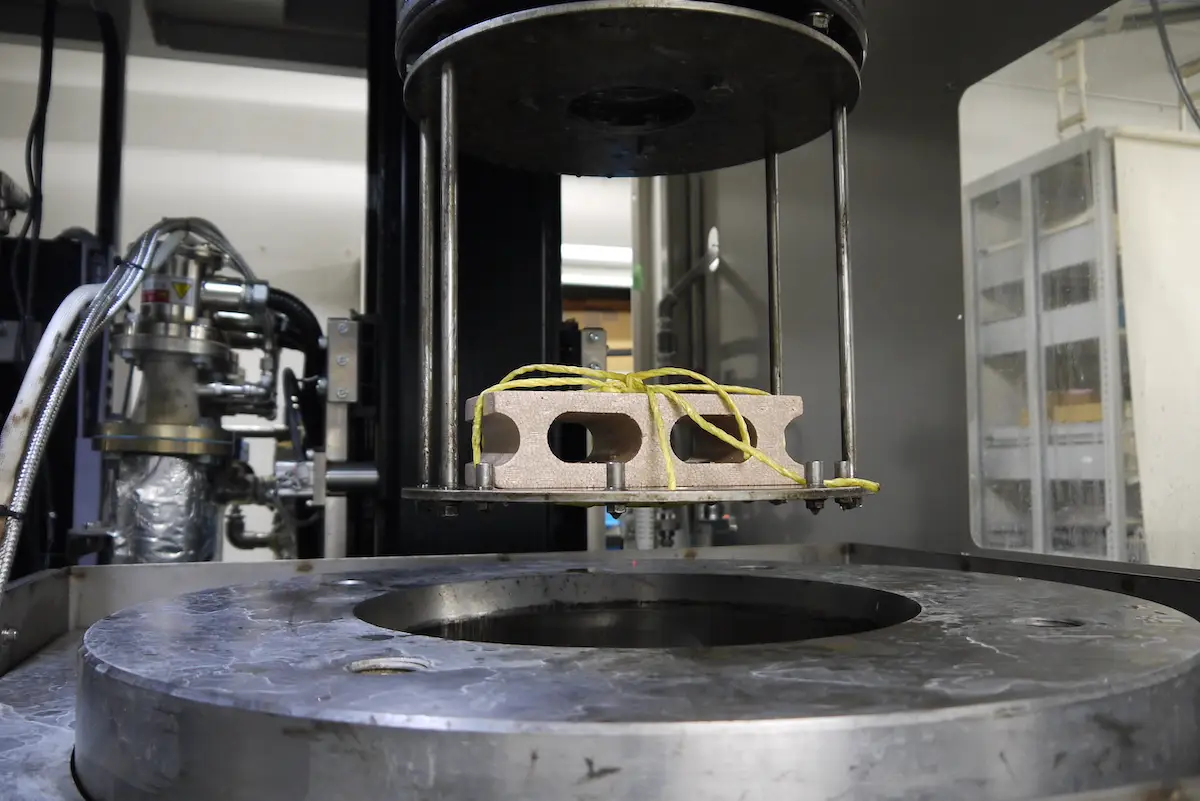

温水ラミネーター内に発砲スチロールのブロックを設置した様子

温水ラミネーター内に発砲スチロールのブロックを設置した様子

――日機装が温水ラミネーターの開発を手がけることになった経緯や、開発当時の様子についてお聞かせください。

岩崎:元々日機装では冷間等方圧プレスという、温水ではなく冷水を使って圧力をかける装置をご提供していました。そんな中、MLCCの需要が高まり、電子部品メーカーからの要請を受け温度をかけられる水圧プレス=温水ラミネーターの開発に着手することになりました。

開発当初は上手く圧力が上がらなかったり、圧力を保持できないなど多くの困難があったようですが、試行錯誤し改良を続けた末にようやく完成したそうです。

そんなお客さまのお声を反映した温水ラミネーターは、国内大手電子部品メーカーさまを中心に累計600台を販売しており、現在は国内シェア9割以上をいただくに至っています。

生産効率にこだわった付加価値の高い温水ラミネーターで、業界を牽引し続ける

――これまでに実現した、日機装の温水ラミネーターの進化について教えてください。

岩崎:2016年には、海外メーカーさんの参入と価格競争の激化を背景に、装置の刷新を行いました。リリースした新型温水ラミネーターは、同じ面積により多くの装置を置いて生産性を高められる「省スペース」、装置内の全ての水を抜くことなくヒータ等のメンテナンスができる「省エネ」、タッチパネルでより操作性やメンテナンス性を高めた「省人化」を特徴としています。

また2021年には、中国市場を主なターゲットとして、生産効率を高めることに特化した「自動搬送機付き予熱温水ラミネーター」をリリースしました。こちらの装置では、圧力容器の中に製品を入れる工程を自動化することで、他メーカーさんの装置と比べてより高い生産性を実現しています。

――現在はどのような開発に取り組んでいるのでしょうか。

岩崎:現在は、AIを活用した故障予知の仕組みの導入に向けて、開発を進めています。

例えば「故障が起きそう」「あと数回で部品交換が必要」などの旨を事前にお知らせできれば、あらかじめメンテナンスを実施したり交換用部品を購入しておいたりと、故障に備えていただくことができますよね。

その結果として、装置の故障停止時間を最小限に抑え、お客さまの生産効率を高めることに貢献していければと思っています。

――岩崎さんは、どのような思いでMLCCの研究開発や製造に携わられていますか?

岩崎:多くの反響をいただいてMLCCの生産増強に貢献できていることを実感しながら、開発〜納入までの過程に携わっています。

また世界的に注目を集める電子部品メーカーさまと、開発を通してたくさんのディスカッションをさせていただけることは、技術者として非常に良い勉強になると感じますね。

――ありがとうございます。それでは最後に、今後の展望をお聞かせください。

岩崎:今後も温水ラミネーターの業界トップであり続けるために、ブラッシュアップを重ねて装置を進化させていきたいなと思っています。

その過程でより多くの電子部品メーカー様の生のお声を取り入れ、それに寄り添う開発を進めることで、電子部品業界の進化にも貢献し続けていければと思います。

ピックアップ記事