日機装の文化

2024/01/15

【就活生にオススメ#3】半導体や創薬の進歩に貢献する精密機器事業の記事4選

- インダストリアル事業

- 精密機器事業

- 半導体

- 技術開発

目次

日機装のことを知りたい就活生向けに、日機装のオウンドメディア「Bright」の記事をまとめる【就活生にオススメ】シリーズ。航空宇宙事業に続く第3回は、インダストリアル事業の一部門である精密機器事業の記事4本を取り上げます。

精密機器事業の製品は、発電所から電子部品、食品・医薬品までさまざまな分野で活躍し、産業の進化を支えています。今回は、成長が見込まれる半導体やMLCC(積層セラミックコンデンサ)市場、さらに創薬市場で注目を集める製品の記事などをご紹介します。

電子部品の製造現場で活躍する日機装の装置

産業のデジタル化やモビリティの電動化、生成AIの伸長などで、需要が拡大している電子部品。この製造過程においても、日機装の製品が使われています。強みとなっているのは、全方向から均一に力を加える技術です。

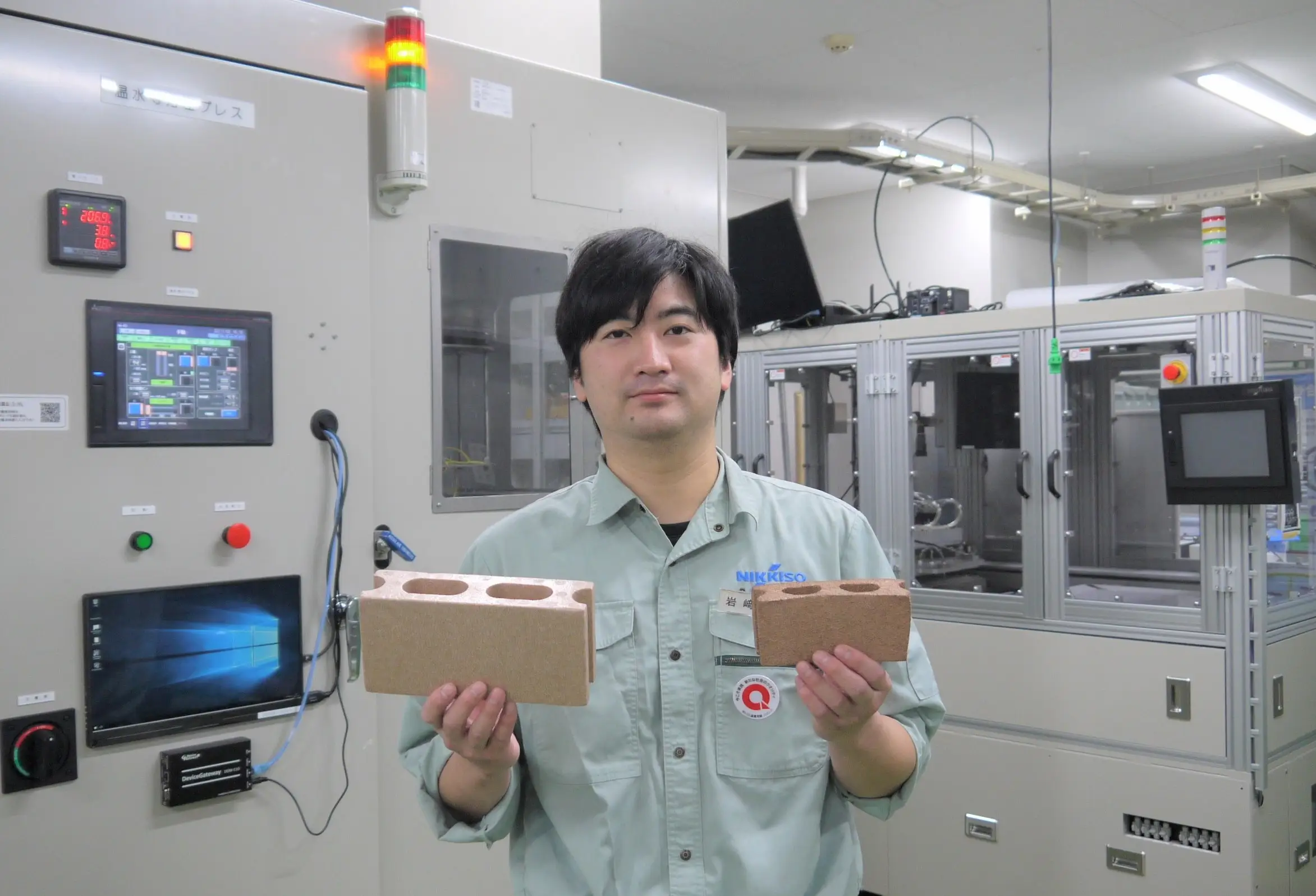

世界標準機として定着、水の力で加圧する「温水ラミネーター」

温水ラミネーターは、スマートフォンやテレビ、パソコンなどさまざまな電子機器に使われているMLCC(積層セラミックコンデンサ)の製造過程で活躍するプレス機です。世界標準機として定着し、現在は世界各地で600台以上が稼働。国内シェアの9割以上を獲得しています。

MLCCとは、電極が印刷された厚さ数百ミクロンほどのセラミックを何千層も重ね合わせた後に圧着し、焼き固めて作る電子部品の一種です。 電圧を一定に保ったり、電流に含まれるノイズを取り除いたりする役割があります。昨今、注目を集めているIoT、AIなどの領域や、電気自動車(EV)などにも使われる部品であることから、需要は増加傾向です。

その製造装置である温水ラミネーターは、積み重ねたセラミックを水の力を使ってプレスします。この時、セラミックのシートの中に含まれるバインダ(結合剤)がうまく軟化する温度で圧力をかけることが重要です。この点で、日機装の温水ラミネーターは優れた性能を持ちます。 ヒーターを使ってバインダ(結合剤)の種類に合わせた温度まで水を温め、その温度を維持しながら水の力を使って全方向から圧力をかけることができるのです。

SiCパワー半導体は脱炭素・EVの普及に欠かせない

脱炭素を実現するため、EVの開発・普及を目指す取り組みが進められる中、いま需要が大きく拡大しているのが「SiC(炭化ケイ素)パワー半導体」です。

自動車には、エンジン・ブレーキをはじめとしたあらゆる動きや電力のコントロールを行う役割を持つ「半導体」が使われています。特にEVの場合は通常の自動車と比べてより高圧・大容量の電力が必要で、大きな電圧や電流を扱える半導体が求められます。ここで活躍するのが「パワー半導体」です。

産業機器、電力、鉄道、家電などでも用いられるパワー半導体は、「現在のSi(ケイ素=シリコン)を主な材料とするものではこれ以上の性能向上は難しいだろう」と物理的な限界が指摘されるようになっています。 そこで現在は、Siパワー半導体の課題である効率化と小型化を実現するものとして、「SiC(炭化ケイ素)パワー半導体」への注目が高まっています。

SiCパワー半導体は、Siパワー半導体と比べると①より高い電圧や電流、動作温度に耐えられる、②電力のコントロールを行う際のエネルギーの損失が少ない―などの優位点があります。EVをはじめとした電動車や充電インフラの普及に伴ってSiCパワー半導体の需要は大きく拡大し、また低価格化が進むことでSiパワー半導体からの置き換えがさらに進むと見られています。

EV活況の中国市場へ照準、独自の立体的加圧「3Dシンター」

需要の拡大が見込まれるSiCパワー半導体の製造で活躍するのが、シンタリング装置「3Dシンター」です。シンタリング装置とは熱と圧力により半導体のチップと基板を接合する装置ですが、日機装の3Dシンターは独自の加圧技術が採用されています。

従来の金型で押す「メタルプレス方式」は、チップを真上から平面的にプレスする方式でした。これに対して、3Dシンターで採用した「3Dプレス方式」は、加圧部分に柔らかい特殊なゲル状の加圧媒体(弾性体)を使い、チップを包み込むような形でプレスする仕組みになっています。これにより、すべての箇所に均一な圧力が掛けられるため、「しっかりプレスできていないところがある」「圧力がかかりすぎてチップが割れてしまう」ということを防げます。

さらに、3DシンターはSiCパワー半導体の強度を高めます。従来のメタルプレスでは、チップと基板の間から接合材がはみ出した部分(フィレット部)には圧力が掛かっていませんでした。このような部分は焼結が不十分で、ここからチップが剥がれてしまう懸念がありました。3Dシンターでは、チップ全体を包み込むようにして圧力を掛けるため、フィレット部の強度が高くなり、チップ剥がれのリスクを抑えられます。

2022年から国内の顧客に加えて、中国や韓国からのテスト依頼が急増しています。2023年2月にはEV市場が急伸している中国の上海にテクニカルルームを開設し、デモ機によるテストを実施できる拡販体制を築きました。

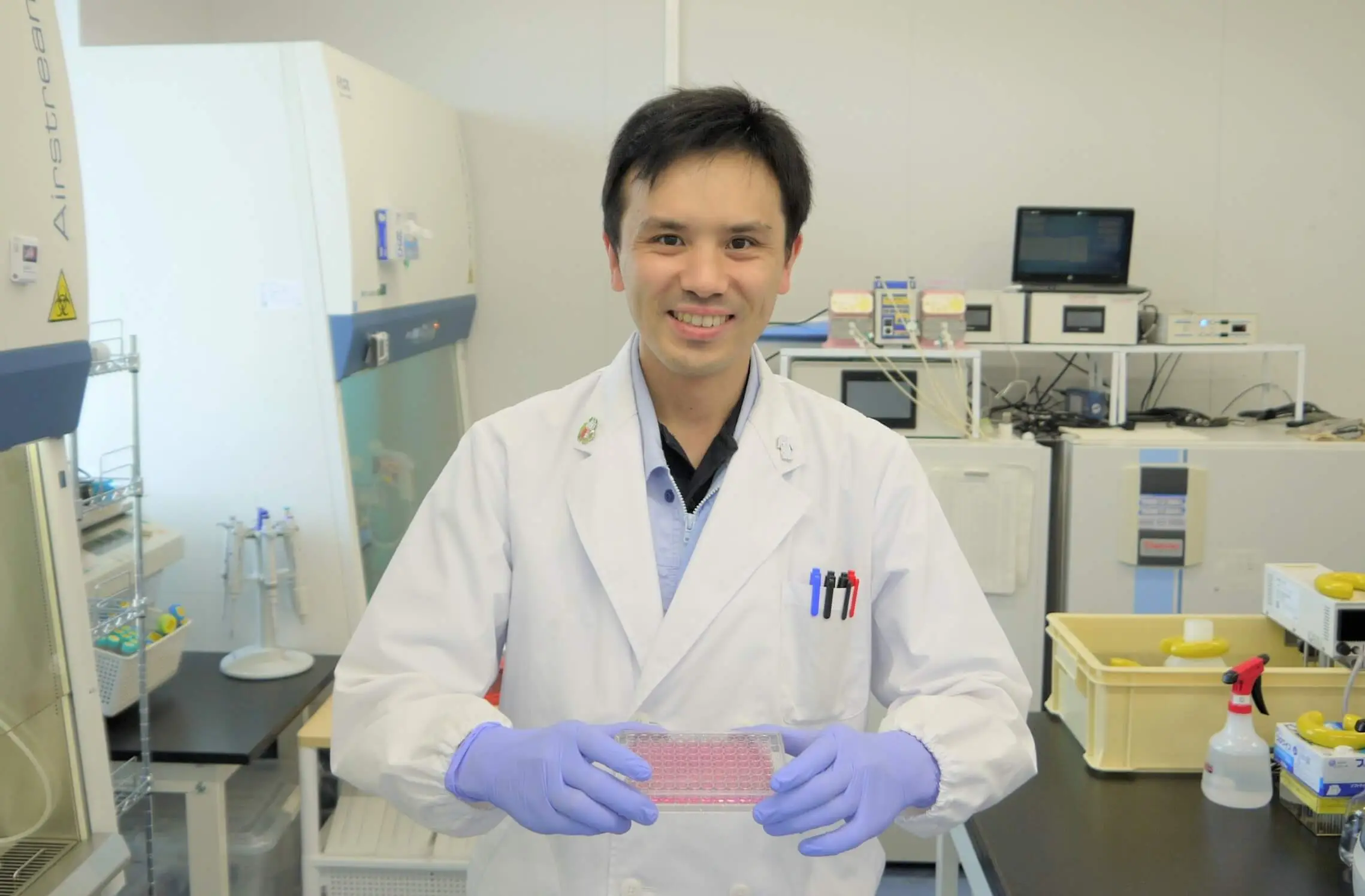

創薬研究に貢献する『3D-RPTEC®』

精密機器事業は、創薬や再生医療に必要な機器・デバイスの製品化や事業化を目指した取り組みも行っており、「効率的・倫理的な創薬ツールの開発」と「腎臓治療に向けた細胞の大量培養の実現」を軸に、研究開発が進んでいます。

このうち、「効率的・倫理的な創薬ツールの開発」に関しては、2020年1月に腎臓における新たな“細胞培養方法” と “細胞実験用ツール” を開発して実現。世界で初めて腎機能を適切に反映した創薬研究用ヒト腎細胞『3D-RPTEC®』として、2023年7月から販売しています。

世界で初めて腎機能を適切に反映し、創薬効率を改善

薬の候補を動物に投与する実験で、薬の有効性や安全性が確かめられたとしても、動物とヒトとでは臓器の機能が全く同じではないため、ヒトで同じ結果が得られるとは限りません。実際に、臨床試験に進んだ段階で問題が起こり、薬とならない化合物も少なくはありませんでした。 また、実験動物の間でも個体差があるため、数多くの動物に対して試験を行う必要があり、動物の飼育や解剖から評価までの過程に、多くの時間とコストが掛かっています。

加えて近年、動物愛護の観点から、適正な動物実験の実施に向けた「3Rの原則(Refinement:苦痛の低減、Reduction:使用数の削減、Replacement:代替法の利用)」が認知されてきました。これを踏まえて、世界的に動物実験から細胞実験への移行に向けた取り組みが加速しています。

細胞実験を行うにしても、実験対象となる培養細胞にヒトの細胞の機能が正しく表現されている必要がありますが、まだそれが技術的にできない臓器や器官もあります。培養細胞上に機能を表現することが難しい臓器の最たる例が「腎臓」です。しかし、 日機装は特殊な方法を用いて培養を行うことにより、世界で初めて腎臓の機能を適切に表現した「創薬研究用ヒト腎細胞」の開発に成功しました。

これを製品化した創薬研究用ヒト腎細胞『3D-RPTEC®』を使えば、動物実験の代わりに細胞実験を行えるようになります。 また、生体内(=in vivo)でなく試験管内(=in vitro)で評価を行うことで、たくさんの化合物についてのデータをよりスピーディに、開発の初期段階からコストをかけずに取れるようになるため、創薬の時間短縮やコスト削減などにつながります。その結果として、有効で安全な薬をより早く患者さんにお届けできるのではないか、と日機装は考えています。

まとめ

産業のデジタル化やモビリティの電動化、生成AIの伸長などで、需要が拡大している電子部品市場。日機装の温水ラミネーターや3Dシンターは、全方向から均一に圧力を掛ける独自技術で顧客から支持を得ています。一方、創薬研究用ヒト腎細胞『3D-RPTEC®』は、創薬効率の改善という創薬研究が抱える課題へのソリューションとして、期待されています。

ここでは紹介できなかった精密機器事業の製品や働く社員については、採用ホームページでご覧ください。

ピックアップ記事

関連記事

-

日機装の文化

日機装の文化

「不思議な共通点」を探して──加賀象嵌作家と医療機器メーカー技術者ものづくり対談

- 人間国宝

- 加賀象嵌

- 金沢

- 血液透析

- メディカル事業

- インタビュー

2025/11/05

-

日機装の文化

日機装の文化

日機装の技術を世界へ。グローバルに活躍する社員を追った記事3選

- 航空宇宙事業

- メディカル事業

- CFRP

- 血液透析

2025/10/17

-

日機装の文化

日機装の文化

【Bright3周年】時を経て見えてきた、新たな景色。Brightに登場した4人の現在地とは

- インタビュー

- メディカル事業

- 精密機器事業

- 航空宇宙事業

- インダストリアル事業

2025/09/10

-

日機装の文化

日機装の文化

【Bright3周年】社会を支える技術と人々に光を。日機装「Bright」の歩みとこれから

2025/07/23