くらしを豊かに

2024/05/29

業界で唯一無二の「黒子役」│日機装・航空宇宙事業の軌跡と目指す先

- CFRP

- eVTOL

- 人工衛星

- 航空宇宙事業

- 航空機

- インタビュー

- 脱炭素

- 技術開発

目次

1903年12月、アメリカのライト兄弟が飛行機の有人動力飛行に世界で初めて成功。航空機産業の歴史が幕を開けた。それから120年。脱炭素化やパンデミックなどの波が押し寄せ、世界の航空機産業はかつてない変化が求められている。

5年、10年、そして30年後。世界の空にはどんなモビリティが飛び交っているのだろう。脱炭素化に向けて航空機は進化しているか?実用化が期待されている「空飛ぶクルマ」や「電動航空機」「水素航空機」の姿はあるか?

そのカギを握るのは、これまで業界の先駆者として技術を磨いてきたメーカーたちだ——。

本記事より始まるシリーズ「空の移動の未来に向けて」では、進歩する航空機や新たな空のモビリティの誕生に向けて、日機装がこれまで培ってきた技術をどのように展開させていくかをご紹介します。初回となる今回は、事業を牽引する航空宇宙事業本部の齋藤本部長と横田副本部長にインタビュー。世界シェア9割超を持つ部品メーカーとして独自の地位を築いてきた歩みと、変革する空の世界に向けた今後の挑戦について話を聞きました。

齋藤 賢治:取締役執行役員・航空宇宙事業本部長。金融機関で欧米ビジネスを手掛けた後 、2020年に当社入社。2022年から現職。主力製品であるカスケードを伸ばしながら、日機装の強みであるCFRPを生かして、eVTOLなど新規ビジネスの開拓に取り組んでいる。 横田 直己:航空宇宙事業副本部長。1990年の入社以来航空宇宙事業に携わり、現在は宮崎とベトナムの2拠点における生産活動全般を統括している。 (※所属・肩書は取材当時のものです) |

ボーイング、エアバス両社から技術力のお墨付き

――今回は、日機装の航空宇宙事業についてお話を伺います。まずは、これまでの歩みと航空宇宙事業の特徴を教えてください

齋藤:日機装はポンプ事業から始まり、コア技術の流体エンジニアリング(液体や気体など流れる物質の制御技術を生かしたモノづくり)を医療機器に、そして航空機部品に展開させてきた会社です。

航空宇宙事業として最初の製品で、いまも主力となっているのがエンジン逆噴射装置部品のカスケードです。

飛行機は滑走路に着陸後、減速するためにエンジンの気流を逆噴射させますが、気流をきれいにエンジン外へ流さないと飛行機がバランスを崩したり、滑走路上の石などをエンジンに巻き込んだりしてしまいます。カスケードは、この気流を制御するための格子状の部品です。

日機装は1983年に、「軽量・高強度」という特長を持つCFRP(炭素繊維強化プラスチック)で作ったカスケードの開発に成功しました。もともとカスケードは金属で製造されていましたが、CFRPの方が軽いため飛行機の燃料の削減につながります。当時はオイルショックの影響で燃料費の高騰が大きな問題となっていたため、燃費向上につながるCFRP製カスケードは広くニーズを集めました。

現在では、2大航空機メーカーのボーイングとエアバスの主要機種から各国のリージョナルジェットまで、あらゆる機種で採用されており、世界シェア90%以上を有しています。

――多くのお客さまから支持を得ている要因はなんでしょうか

横田:品質力だと思います。品質保証の礎となったのが、1990年代後半に取得した品質マネジメントシステム(ISO9001をベースに、航空宇宙産業に特有の要求事項を追加したAS9100)です。システムの取得にあたって製造のルールや作業手順を明確にし、ものづくりを仕組み化して管理するようにしました。取得するには大変な苦労が伴いましたが、お客さまに一貫したクオリティで製品を提供できることを、客観的に裏付けるものとなっており、現在の信頼につながっています。

――外部の認証機関に加えて、航空機メーカーごとに独自の認証システム(顧客スペック)があることも、業界の特徴ですね

横田:外部の認証機関は積層や塗装、非破壊検査など工程ごとに認証があり、また航空機メーカーは自社向けの製品を作る能力があるというお墨付きとして独自の認証を与えています。いずれも認証機関の監査員やメーカーの社員が自ら工場まで足を運び、定期的に水準を満たしているかを確認するほど厳密です。ですから、認証を持っていることが、新しい仕事を獲得するうえで強みとなります。日機装の強みは、ボーイングとエアバスいずれにも偏らず、それぞれ10以上の認証を取得していることです。これは、日機装が2大航空機メーカーのどちらからも、品質面で信頼を勝ち得ている証だと思います。

――2010年1月には、日機装の航空宇宙事業として初めての海外工場が、ベトナム・ハノイで開所しました

齋藤:カスケードで磨いた技術を、他の部品にも応用させて製造しています。その製造拠点となっているのがベトナム工場です。

横田:ゼロから海外拠点を立ち上げたのは初めてだったため、想定外の課題も発生し、苦労が続いたことを今でもよく覚えています。

まず生産体制を構築するまでが大変でしたが、その後、製品の製造が始まってからも苦労がありました。やはり異国の地で立ち上がったばかりの工場ですから、お客さまが求める製品の仕様について解釈を誤る部分もあり、納品後にお客さまから「要求仕様と異なるのでは?」とご指摘を受けることもありました。

しかし、そんな時こそ「ピンチをチャンスに変える」です。指摘に対してなるべくスピーディーに、正確に、修正を実施し、代替品を提供しました。結果として対応力を認められてお客さまに信頼いただき、「日機装なら任せられる」との再評価を得られました。この経験が製品ラインナップの拡充にも繋がりましたので、誠実な対応の重要性を深く実感しています。

――2020年からの新型コロナウイルス禍で航空機産業は大きな影響を受けたように思いますが、どのような変化がありましたか?

齋藤:新型コロナウイルスの影響で、ボーイングやエアバスなどの航空機製造が約2年間停止し、その期間は事業部としても苦しい時期でした。

横田:どうしても10年に一度くらいの頻度で外部環境の波を受ける業界だと感じています。ただ、日機装は航空宇宙・インダストリアル・メディカルの3事業を展開しているので、航空宇宙事業に課題が生じても、他の事業によって補うことができます。逆に他の事業が苦しいときは、我々が引っ張るといった支え合いが当社ならではの強みではないでしょうか。

——外部環境の変化による影響を最小限に抑えるため、リスク分散をすることは大切ですね

横田:そうですね。日機装は、ボーイングとエアバス両社の製品をバランス良く製造しています。これは、日本の航空機部品メーカーでは珍しい。そのため、トラブルによってどちらかの社の生産量が落ち込んでも、他の部品メーカーよりダメージが少ないという特徴もあります。歴代の先輩たちが築いてきた両社との良好な関係に、いまも救われていると感じます。

齋藤:航空機部品とその他の製品のバランスも重要だと考えています。航空機業界は、パンデミックのような事態が起こると需要が急激に落ち込むリスクを抱えています。民間航空機にのみ依存する一本足打法はリスクが高いため、我々は技術を生かして航空機以外の分野にも挑戦し、新たなビジネスの柱を築く方針です。

小型機の需要増加に対応。空飛ぶクルマや人工衛星も新たな柱に

――“航空機以外の分野へ挑戦する”とのことですが、具体的にはどのような取り組みがあるのでしょうか?

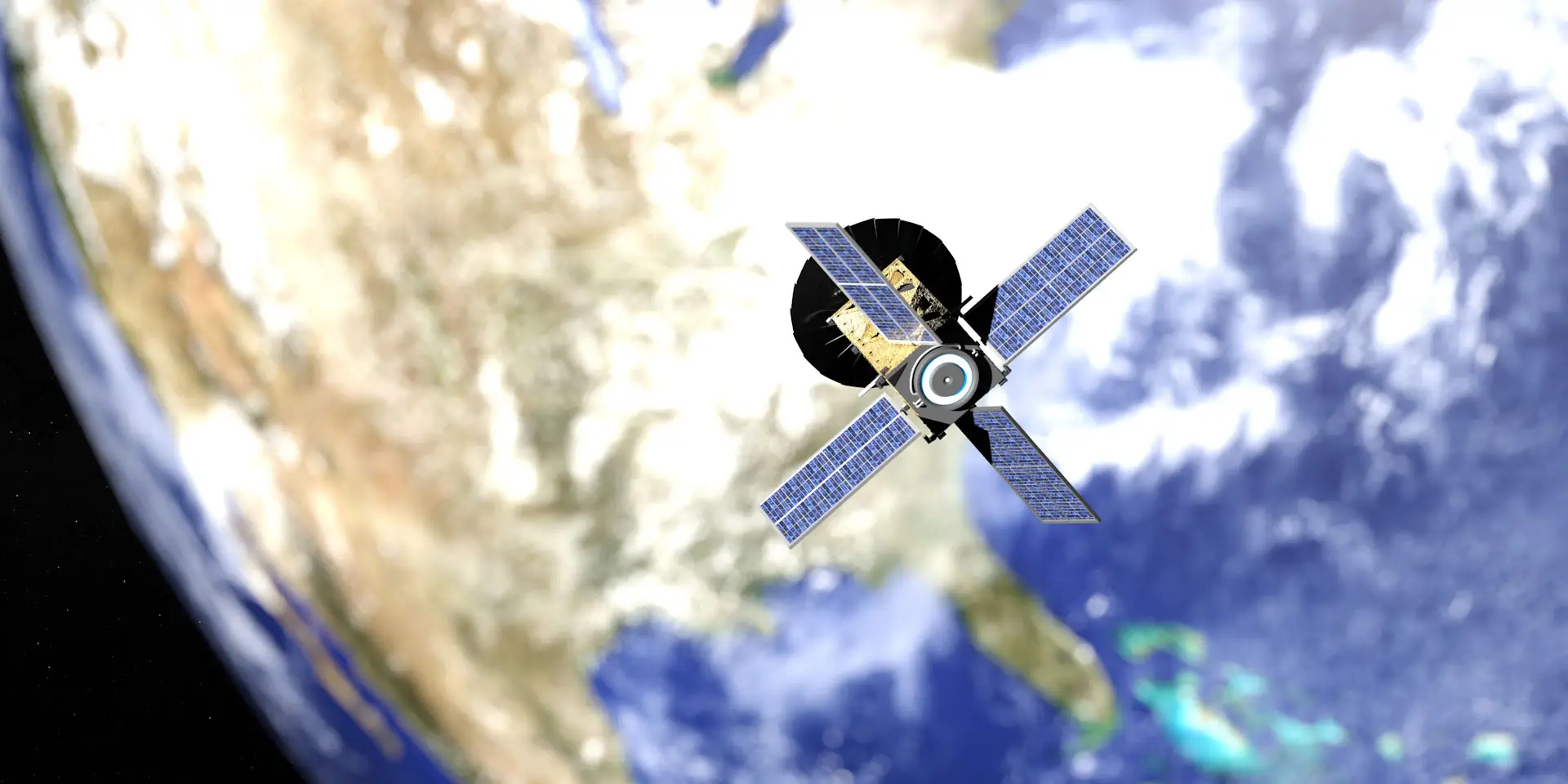

横田:まず挙げられるのは人工衛星の分野です。打ち上げ時の振動や宇宙空間を飛び交う放射線への耐性といったCFRPが持つ特徴と相性がよく、高い評価を受けています。2024年2月には、当社製のCFRP製超小型衛星放出機構がH3ロケットに搭載され、宇宙で一辺10cmの立方体形状型のCubeSat(キューブサット)を成功裏に放出しました。(※2)

齋藤:人工衛星事業が加速している背景には、衛星の小型化があります。以前は、大型衛星を高く、遠くに飛ばすことが主流でしたが、最近では、小型衛星を低い軌道に打ち上げる「低軌道衛星コンステレーション」が中心になっています。

小型衛星を金属で作ると、初期費用は抑えられても、重量と打ち上げコストが負担となってしまいます。そのため、CFRP技術に長けた当社に白羽の矢が立ち、数年前からビジネスベースでの出荷が本格的に始まった段階です。

実は当社は20年前から大型人工衛星部品の製造を始めており、その技術とノウハウは広く認められています。特に宮崎工場では宇宙産業への取り組みが活発で、これからもさらに発展させていく予定です。

※2 参照:CFRP製の超小型衛星放出機構 H3ロケットで初めて宇宙へ | お知らせ | 日機装株式会社 (nikkiso.co.jp)

――人工衛星以外の分野ですと、2021年にJoby Aviation社のeVTOL構成部品供給サプライヤーに選出されていますね。(※3)(※4)

齋藤:はい。eVTOLの構成部品供給も現在注力している事業の一つです。動力源が化石燃料から電気や水素へと移行する流れのなかで、経済性が見合う部分から金属部品をCFRPに置き換える動きが加速しています。

eVTOLは「空飛ぶクルマ」とも呼ばれており、世界各国で実用化が目指される注目の乗り物です。特にアメリカのJoby Aviation社は当社のパーツを使用した試験飛行をすでに実施しており、開発は盛んです。日機装は24年1月に、同社へ部品を初出荷しました。

一方で、業界全体でみると免許や保険、管制方法などの整備には時間がかかり、社会実装には課題も残っているため、ビジネスとしては中長期的な視野が必要だと感じています。

※3 eVTOL:Electric Vertical Take-Off and Landing aircraft(電動の垂直離着陸機)

※4 参照:日機装、eVTOL用部品をJoby Aviation社へ初出荷 | プレスリリース | 日機装株式会社 (nikkiso.co.jp)

――メインである航空機の分野では、どのような挑戦をされているのでしょうか?

齋藤:航空業界では、これまで大型機の需要が主流でしたが、最近は中型・小型機へのニーズが高まるようになりました。大型機でハブ空港へ向かい小型機に乗り換える「ハブ&スポーク」から、中小機で効率よく目的地へ飛ぶ「ピアツーピア」へ変化してきているのです。

アフターコロナによる航空旅客数の回復も相まって「軽く燃費性能が良い新型航空機」への需要が増加。実際、2030年から35年までの受注数は予想を上回る勢いを見せています。

横田:そのため、いかに早いサイクルで安定したものづくりができるかどうかが至上命題となると考えています。宮崎工場や東村山市の技術部門と連携し、お客様のニーズに応えるために、高品質な製品を短期間で生産することに注力していきます。また、ベトナム工場では欧エアバスの小型機「A220」向け部品を受注し、年間100機分を生産するための準備を進めています。

移り変わる時代に適応しながら、お客様にとって「なくてはならない存在」であり続ける

――航空宇宙事業本部としての、今後の展望をお聞かせください。

齋藤:航空機の動力源が水素などに移行するにつれて、軽くて丈夫なCFRPの需要はますます大きくなるでしょう。現在、カスケードは世界の航空機シェアのうち90〜95%を占めていますが、将来的にはエンジンや胴体など機体全体への供給を目指しています。これはお客さまのニーズでもありますし、当社のプロダクトミックス戦略でもあるのです。

カスケード以外の製品比率を高める際に大切なのは「軽さ以外の付加価値」の提供。たとえば航空機の落雷対策として、電流の伝導率改善や放電経路を設計できれば、製品に新たな価値が加わり、素材としての可能性がさらに広がるでしょう。

ただ、民間航空機の認証は非常に厳しく、実用化されるまでには時間がかかります。一方で、小型人工衛星やeVTOLはまさに今から立ち上がる市場。当社の新しいアプローチが未来のスタンダードとなる可能性があるので、安全性を担保しながら積極的に挑戦していきたいと思っています。

――ありがとうございます。では最後に、航空宇宙の分野においてどのような存在になっていきたいとお考えですか?

横田:現場を見てきたからこそ「お客様の悩みを解消したい」「諦めずに目標を達成したい」という思いがあります。どんなに壁が高くても、お客さまの期待に応える当社の文化を、事業本部と現場で一丸となって継承していきます。

齋藤:当社はBtoBのビジネスなので、知名度が高いわけではありません。しかし、カスケードを筆頭に、業界内では高い技術力を誇る唯一無二の存在。今後も黒子役として「なくてはならない存在」であり続けたいと思っています。

ピックアップ記事

関連記事

-

くらしを豊かに

くらしを豊かに

空飛ぶクルマが大阪の空を舞う【後編】──ANA×Jobyが語る商用化への挑戦と日本のものづくり

- eVTOL

- CFRP

- 航空宇宙事業

2025/12/03

-

くらしを豊かに

くらしを豊かに

空飛ぶクルマが大阪の空を舞う【前編】──万博の現場から、ANA×Jobyが語る新たな空のモビリティ

- eVTOL

- CFRP

- 航空宇宙事業

2025/11/28

-

くらしを豊かに

くらしを豊かに

【日本航空×日機装#2】脱炭素に貢献するCFRP、そして日機装に期待すること

- 航空宇宙事業

- 航空機

- 脱炭素

- CFRP

2025/07/14

-

くらしを豊かに

くらしを豊かに

【日本航空×日機装#1】2050年の空の脱炭素へ、航空業界を牽引するJALの取り組み

- 航空宇宙事業

- 航空機

- 脱炭素

- CFRP

2025/07/09