ものづくり

2024/04/03

日機装のDXの取り組み〜「脱・属人化」を目指し、進化を続けるCAE支援室〜

- インタビュー

- 技術開発

目次

今、ものづくりの現場では、変動し続ける市場に適応し、多様化する社会やお客さまのニーズへの迅速な対応が求められています。この変化の激しい環境で生き残るためには、DX(デジタルトランスフォーメーション)による、柔軟で効率的な生産体制の構築が不可欠です。

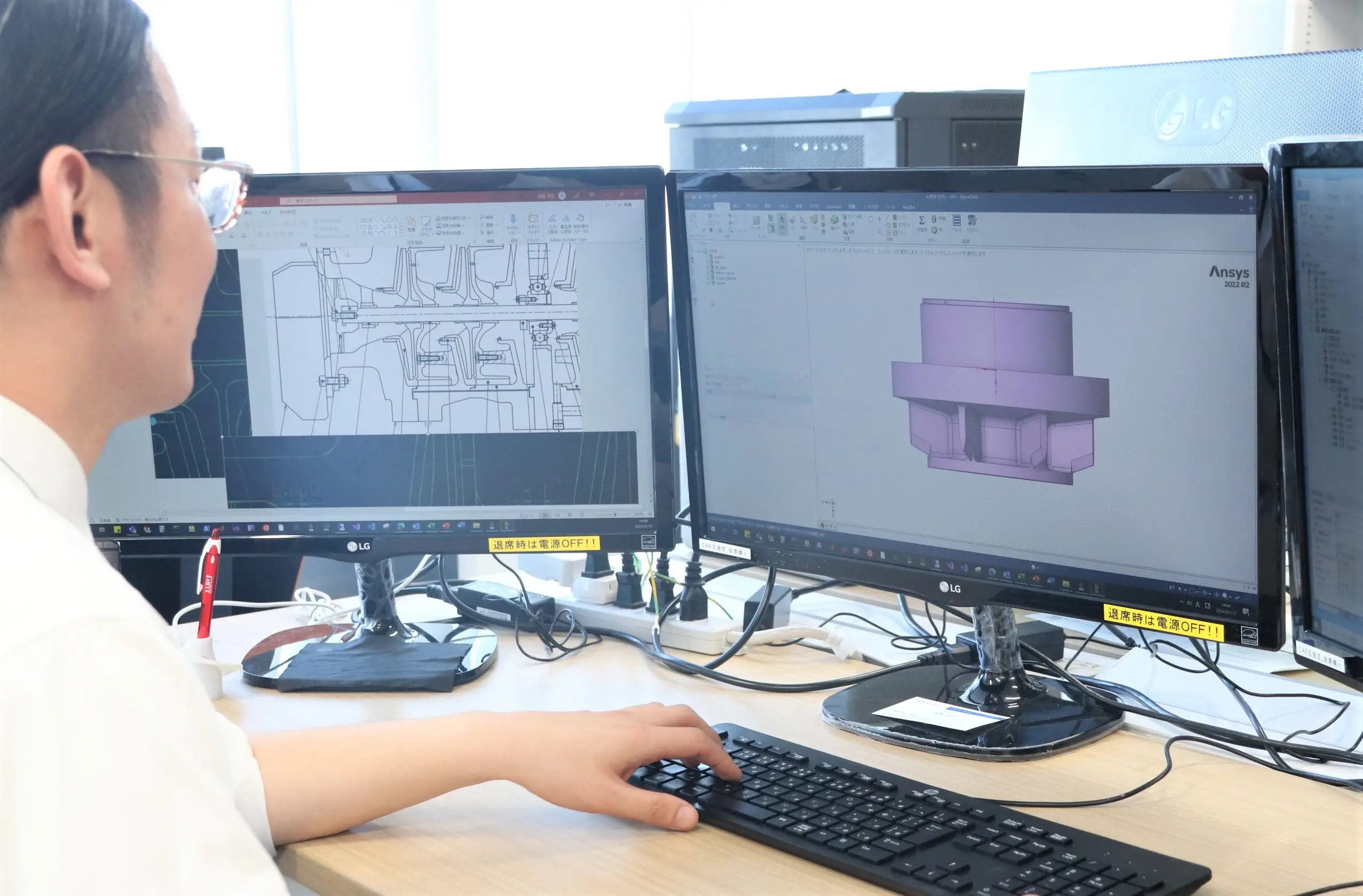

そこで日機装では、DX化の鍵を握るCAE解析に着目し、2020年にCAE支援室を開設。解析・開発プロセスの効率化を進めてきました。

今回は、CAE支援室のメンバーにインタビュー。藤島室長をはじめ、平石氏・中田氏・田島氏の4名の話から、CAE支援室の存在意義と働くうえでのやりがいが明らかになりました。

写真左から、藤島、平石、中田

写真左から、藤島、平石、中田

藤島 寧:日機装技術研究所CAE支援室 室長。マネジメントおよびCAE解析全般に従事。社内の内製コード開発・複数分野におけるCAE解析やインフラ環境構築など幅広く対応。 平石 貴之:2020年中途入社。樹脂流動解析の専門家として、主にメディカル・インダストリアル向けの樹脂流動・流体・構造解析を担当。また射出成形品においては、金型成立性を考慮しながら全体視点で問題解決に当たる。 中田 琢大:2022年中途入社。メディカル・インダストリアル向けの流体解析を担う。腎臓治療に向けた細胞の大量培養の実現および同攪拌装置のスケールアップを目指し、解析・実験の両面から開発に従事。 田島 裕子:1995年入社。3Dプリンタによる試作・治具造形をはじめ、CAE解析や試験補佐を担当。庶務業務と並行しながら全社からの3Dプリンタ造形依頼に対応。 ※所属・肩書は取材時点のものです |

「脱・属人化」を目指して。日機装がDXに取り組む理由

――本日はよろしくお願いします。現在日機装ではDXを積極的に取り入れているとのことですが、その理由や実現したいことを教えてください。

| DX=デジタルトランスフォーメーション デジタル技術の活用により、企業のビジネスモデルやサービス、技術開発などを根本から変革して、競争力を高める取り組み。 |

これにより、若手技術者にも知識や技術を共有し、レベルを向上させることを目指しています。また、新製品の開発や既存製品の改良にも役立てられると考えており、DXを通じて、最終的にはより大きな利益を生み出す流れを作り出したいと考えています。

全社の解析を担う日機装のCAE支援室

――DXの取り組みの一つとして、2020年にCAE支援室が設立されています。そもそもCAEとは、どのような技術なのでしょうか。

藤島:CAEは「Computer Aided Engineering」の頭文字をとった言葉で、トライ&エラーを繰り返していた従来の実験プロセスを、コンピュータ上でのシミュレーションに置き換える技術です。実験を全てバーチャル上で行うため、開発期間やコストの軽減につながります。

また、不具合の原因究明と対策についても、CAEは有効です。

例えば、設計上では想定し得ない不良が見つかった場合、従来は経験則で改善策を検討していましたが、CAEを活用すれば不具合の原因を効率的に発見・見える化することができ、後の改良計画がスムーズに立てられるようになります。

CAEを使わないと原因が究明できないケースや、製品が成立するための必要条件がわからないこともあるんですよ。

――日機装における、CAE支援室の主な役割やミッションを教えてください。

藤島:CAE支援室の役割は3つあります。1つ目は「CAEを社内に普及させる」ことです。当社がCAEを本格的に活用しはじめたのは、どちらかというと後発で、まだ十分に社内に普及できていないのが現実です。

社内教育や技術サポートも随時行っていますが、まずは我々がCAEを積極的に使って効果を具体的に示すことで、各製品を設計開発している技術者に対して、そのメリットを伝えていきたいと思っています。

2つ目は「CAE解析を請け負う」こと。全社からCAE解析を請け負うことで、解析技術の社内基盤の確立を目指すとともに、新たな価値を生み出していきます。

そして3つ目は「インフラ環境構築」です。CAE解析には専用のハード/ソフトが必要ですが、そういったインフラ環境を構築するにもやはり専門知識が必要でかつ費用がかかります。各事業本部の要求に合致したインフラ構築も我々で支援しながら、今後は研究所内全体のインフラ整備を進めていきたいと考えています。

――CAEにまつわることは一通り対応されるとのことですが、日機装のCAE支援室ならではの特徴はありますか?

藤島:日機装のCAE支援室は専門分野を設けず、全事業に幅広く関わっているのが特徴です。また、CAE自体が専門性の高い技術ですが、必要に応じてオリジナルのツールを開発したりカスタマイズしたり、さらには試作や実験までを行ったりと、社員一人ひとりが柔軟に対応しています。

――インダストリアル事業、航空宇宙事業、メディカル事業と、分野が異なる事業に横断的に携わる理由、メリットを教えてください。

藤島:事業内容こそ違いますが、流体技術が活用されているという点で、3つの事業は共通しています。

そのため、CAE支援室で流体解析技術のベースを確立できれば、技術をマイナーチェンジするだけで、他の事業へも利用できます。初期段階では時間と労力が必要な一方、その後は新しい技術をより効率的に開発できるのが、横断的な対応のメリットといえますね。

また、解析を専任部署で行っている利点は他にもあります。もし事業本部内で個別に解析する場合、ノウハウの蓄積や人材育成において課題が残ります。事業本部では担当プロジェクトが終わったら、すぐに別のプロジェクトに移行することがほとんどですから、解析技術の知見が失われてしまうケースもあるかもしれません。

解析技術がそれぞれの事業本部内で根付かないという問題を改善するためにも、CAE支援室が専門部署として解析に取り組んでいるのです。

――現在、どのくらいの解析依頼がありますか。

藤島:前期ですと、合計で80件〜90件の依頼がありました。3年前は20件前後だったので、右肩上がりで案件が増えている状況です。

また、最近は1件1件の内容が高度化しており、より幅広い知識や技術の必要性を感じています。

専門分野を超えた多角的な知識が、新たな価値をつくる

――続いて、CAE支援室で働く方々についてお話を伺いたいと思います。皆さんに共通しているスキルやバックグラウンドは何かあるのでしょうか。

藤島:なるべく社内のさまざまニーズに応えられるように、幅広いバックグラウンドを持つ人を配属しています。

メンバー全員で複数分野を見られるようにしたいので、出身大学の専攻や専門分野も一様ではありません。「流体に強い」「構造が得意」「熱力学が専門」など、ジャンルは多岐に渡ります。

――全社からの依頼に応えるために、さまざまな分野の専門家を集めているのですね。CAE支援室ならではの業務や、印象的な経験を聞かせてください。

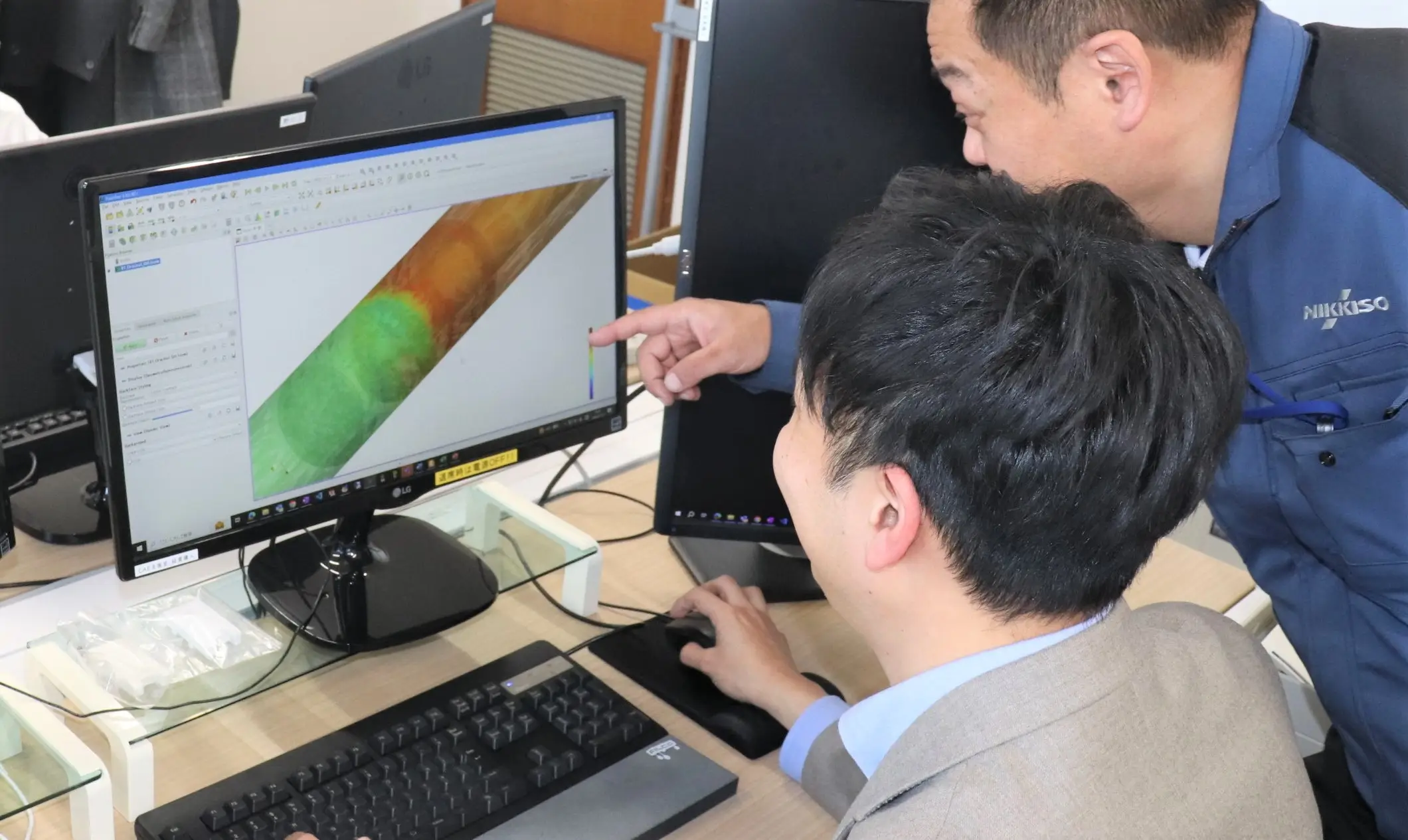

写真左:平石、右:中田

写真左:平石、右:中田

平石:CAEに特化した研究開発ができることが、非常に面白いと考えています。現在携わっているのは、高額な解析ソフトの代わりにオープンソースを活用して製品解析を実用化する研究です。また、外部のスパコンや計算資源を用いた解析レベルの向上など、フィジビリティスタディ(実現可能性調査)に取り組んでいます。

中田:私が考えるCAE支援室ならではの業務は、「全社製品の課題解決に携われること」です。ポンプ・精密機器・医療機器・航空機部品など、日機装で取り扱うさまざまな製品の解析に携われるのは、横断的に対応するCAE支援室でしかできない経験だと感じています。

田島:私はCADデータを作って3Dプリンタで造形したり、造形したものを使った簡易実験、初期解析をしたりすることが主な業務です。解析から実験までの一連の流れを自部署で対応することで、幅広い知識が身についていると実感しています。

――皆さんCAE支援室に中途入社されていますが、前職との違いや驚いたことはありますか?

平石:私は、毎日が驚きの連続でした。元々は樹脂流動解析をしていたのですが、日機装のCAE支援室に入ったことで、解析分野が増えました。流体・構造・伝熱にも精通する必要があるため「ハードだな、勉強しなきゃいけないな」と思う反面、歳を重ねても学びを深められる喜びを感じています。

中田:日機装に入社する前は、CAEベンダーに勤めていました。そこでは主に自動車の複合材を用いた構造解析を専門としていましたが、日機装に入ってからは、流体や伝熱といった他分野の解析にも携わっています。私がそうであったように、幅広い解析分野に対応できるようになる貴重な環境だと思いますね。

――CAE支援室で働くうえでのやりがいを教えてください。

藤島:それぞれの事業の技術者に認められるときが、一番やりがいを感じます。CAE支援室の設立当初は厳しい意見もありましたが、CAEが徐々に普及していくうちに、理解を得られることが増えました。1年~1年半かけて行なった解析や技術開発が成果に繋がったときには、「CAEを導入してよかった」と改めて感じます。

平石:解析と実験の結果が合ったときに、やりがいを感じます。たとえ理論上では解析が可能でも、予算・時間の制約や計算処理能力の限界などモデル化検討には様々な課題が伴います。そういった困難を乗り越えて実験結果が一致する瞬間は、やはりとても嬉しいです。

また、CAEを用いて製品の不具合を解消できたときにもやりがいを感じます。具体的な例を挙げると、アルコールに対応していない製品を、コロナ禍を機にアルコールを用いた消毒に対応できる仕様にしなければいけないことがありました。

そのためアルコールでも割れない樹脂素材に変更したところ、成形時に樹脂が部分的に充填されず欠損が生じるショートショットという問題が発生してしまったのです。そこでCAEで樹脂流動解析をしたところ、「樹脂を注入する位置のバランスが最善ではない」ことが判明。その後、注入位置の変更を提案し、無事に良品を作ることに成功した……という経験があります。

不良が解消されたことで、透析装置の設計を担う社員からの感謝とともに、CAEへの評価を得ることができたと思います。

中田:私は現在、インダストリアル事業で取り組んでいる細胞培養攪拌装置の開発に携わっていますが、医学部や薬学部の出身ではないので、まさか人生において再生医療分野に関わるとは思っていませんでした。

しかしCAE支援室の一員となったことで、工学的なアプローチから命を支える再生医療分野に貢献できており、喜びとやりがいを感じています。

田島:私は、3Dプリンタの造形において他部署の方から「想定通りに実験できた」「金型費が削減できた」といったお声をいただくことが、やりがいに繋がっています。

「ものづくりのDX」に向けた、日機装の新たな挑戦

――最後に、日機装のCAE支援室として新たに取り組んでいることや展望を聞かせてください。

藤島:水素ポンプの開発や複合材を使った航空機の設計など、当社で積極的に取り組んでいる脱炭素に関連したプロジェクトに対して、CAEで貢献していきたいです。いずれはCAEの力で製品開発や設計の現場を引っ張っていければ、と考えています。

そして、大学との連携も加速させていく予定です。大学の先生から指導を受けられる体制や共同研究の機会を通じて、大学も当社もWin-Winとなる関係を築きたいと思っています。

また、今後はCAEに加えて機械学習や数理モデルをものづくりの現場へ積極的に取り入れて、さらなる製造プロセスの効率化と最適化を目指していきます。

ピックアップ記事

関連記事

-

ものづくり

ものづくり

日機装の技術を守り、未来へつなげる。存在感を増す「知的財産室」の役割と新たな挑戦

- インタビュー

- 技術開発

2024/12/04

-

ものづくり

ものづくり

【JAXA×日機装#3】ロケットと水素航空機、ポンプ視点で見た違いは?

- インダストリアル事業

- ポンプ

- 水素

- 航空機

- 脱炭素

- 技術開発

2024/11/06

-

ものづくり

ものづくり

【JAXA×日機装#2】液化水素って、どんな性質?「極低温」という難敵に立ち向かうには

- 水素

- 脱炭素

- 航空機

- ポンプ

- 技術開発

- インダストリアル事業

2024/10/09

-

ものづくり

ものづくり

【JAXA×日機装#1】水素航空機向けポンプ性能試験の舞台、角田宇宙センターってどんな施設?

- インダストリアル事業

- 水素

- 脱炭素

- 航空機

- ポンプ

- 技術開発

2024/10/01