ものづくり

2022/07/01

CFRPとは?〜CFRPのメリットや金属との違いを日機装の技術者が解説〜

- CFRP

- 技術開発

- インタビュー

- 人工衛星

- 航空機

- 航空宇宙事業

目次

軽さと強度、品質を極限まで突き詰め “絶対の安全” を――そんな、万が一の許されない航空機生産の分野において、「炭素繊維強化プラスチック(CFRP)」の活用が広まっています。

日機装は、1983年に世界ではじめてCFRP製のジェットエンジン用ナセル部品「カスケード」の開発に成功。以来、30年以上にわたって供給実績を積み重ね、複雑な形状の部品を成形する独自の知識と技術を磨き上げてきました。

現在では、世界シェア90%超のカスケードを含むジェットエンジン/ナセル部品から、主翼周辺部品まで、幅広くCFRP製部品の製造を手がけるに至っています。

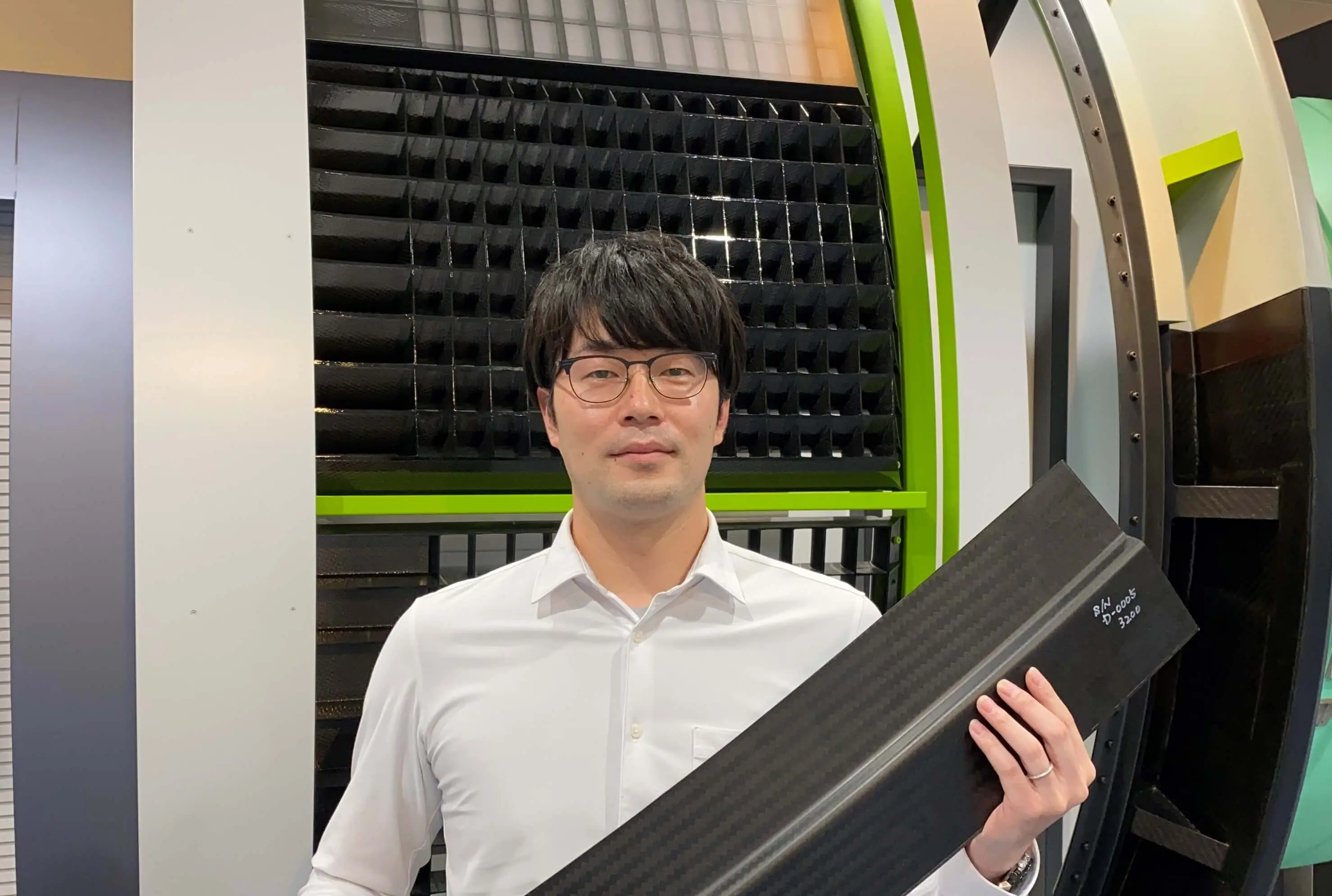

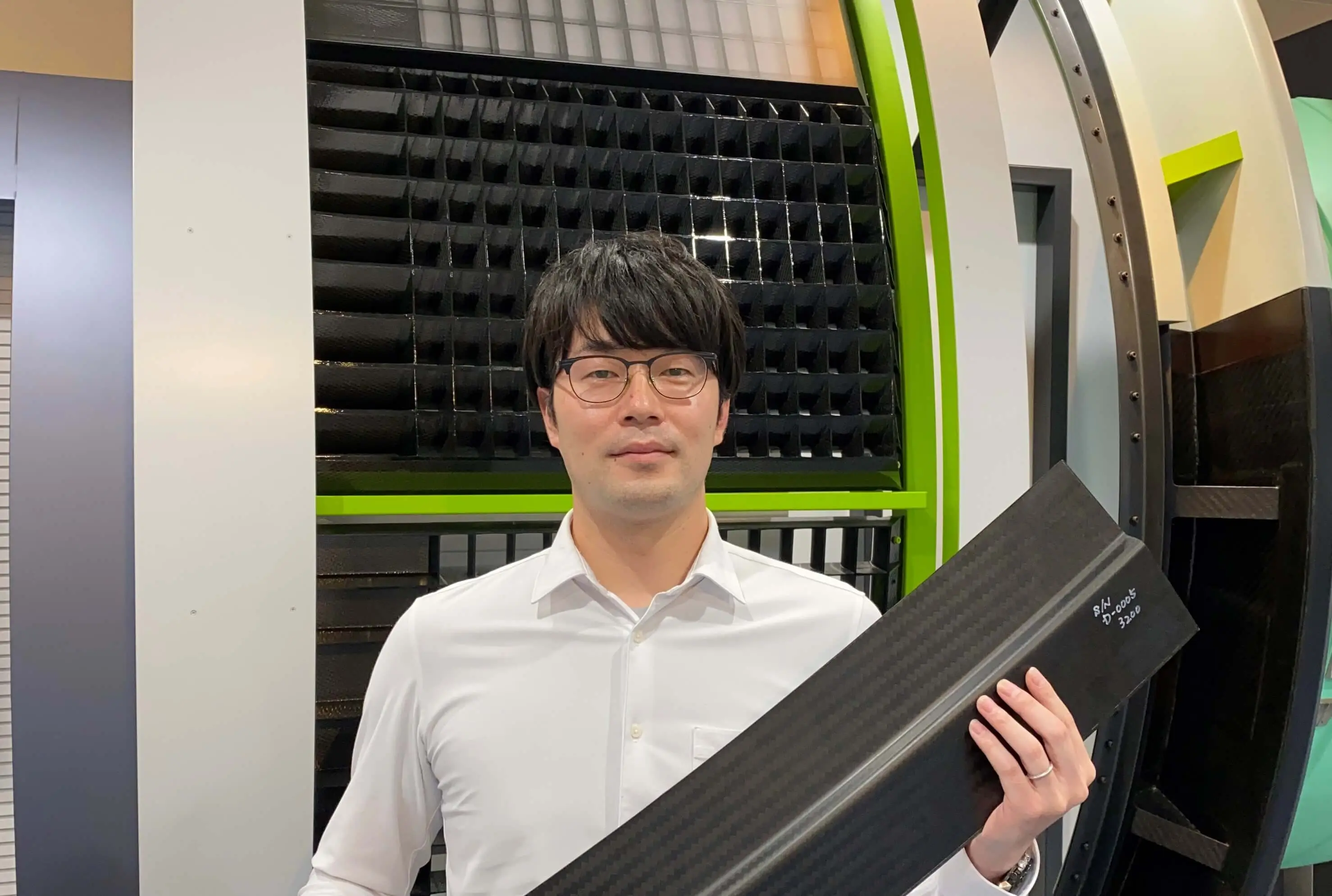

今回は、金属との違いをふまえたCFRP活用のメリットと、日機装が手がけるCFRP製品の設計・製造の特徴について、CFRPの研究開発に取り組む小栗 佳樹氏に話を聞きました。

| 小栗 佳樹:研究開発グループにて、CFRPの新たな製法研究や、新素材の活用に向けた航空機機体メーカーとの共同研究に取り組む。(※所属・肩書は取材時点のものです) |

高い安全性・堅ろう性が求められる領域でも活躍するCFRP

――今回は、金属との違いをふまえながら、CFRPならではの特徴や活用のメリットをお聞きしていきます。まずはCFRPとはどのような素材か、簡単にご説明いただけますか。

CFRPとは、樹脂(プラスチック)に強化材として炭素繊維を加えた複合材料です。

炭素繊維の歴史は、エジソンが電球のフィラメントに炭化させた竹繊維を使ったことから始まりました。後にその強度の高さから、ロケットの噴射口の材料として、また複合材料の高機能素材として研究開発が進められていくようになりました。

最初にCFRP素材が使われたのは、レジャー領域です。1970年代に入ると釣竿やゴルフクラブのシャフト、テニスラケットのフレームなどに使われるようになり、一定の地位を築いていったのです。

――そこから、どのように活用領域が広まっていったのでしょうか。

1970年代の半ばには、航空機の安全性に直接与える影響が比較的少ない「二次構造部品」に、CFRPが採用されるようになりました。まずは安全なところから導入を、という動きですね。

その後1990年代には、ボーイング787など最新の機体において、安全性とより密接な関わりを持つ「一次構造部材」にもCFRPが使われるように。機体の50%(重量比)ほどをCFRP製部品が占めるまでになりました。

こうして徐々に使用範囲は広がり、現在は自動車生産においてもCFRPの採用を進めていこうという動きが生まれ、さらにCFRPの活用の幅が広まる様相を見せています。

――そこまでCFRPの活用が広がり、注目を集めているのはなぜだとお考えですか?

金属ではなくCFRPを使って製品開発をすることによる、確かなメリットがあるからでしょう。今回は、中でも

- 軽くて強いこと

- 一体成形が可能であること

- 熱膨張しづらいこと

この3つの強みについて、くわしくご紹介したいと思います。

技術者の視点から見た、CFRPの3つの強み

――3つの強みについて、それぞれくわしく教えてください。まずは「軽くて強いこと」からお願いします。

CFRPは、使う樹脂と炭素繊維の種類や、炭素繊維の長さや含有率、配置方向などによって、その力学的特性が大きく変化します。

つまり、例えば「ある一方向から大きな荷重のかかる部品では、その力の加わる方向に多めに炭素繊維を入れることで、強度を高める」など、求める仕様に応じて最適化した設計を行うことで、「樹脂ならではの軽さ+繊維ならではの強さ」の両立が実現できるのです。

――この「軽さと強さの両立」が、航空機生産の分野に活用が広まった要因なのですね。

その通りです。この特徴は、飛行機や自動車など「強度を保ちながら軽量化したいもの」の製造において大きな強みになります。軽量化の結果、燃費向上によるコスト削減や環境負荷の低減にも繋がるため、航空機生産にはいち早くCFRPが取り入れられました。

またこの軽さ故、振動を吸収する能力がとても高いため、精密機械を搭載した「人工衛星」や強い風の力を受ける「風車のブレード」など、振動への耐性が必要な箇所にもCFRPが使われています。

――続いて「一体成形が可能」とのことですが、これは具体的にどのようなことを指すのでしょうか。

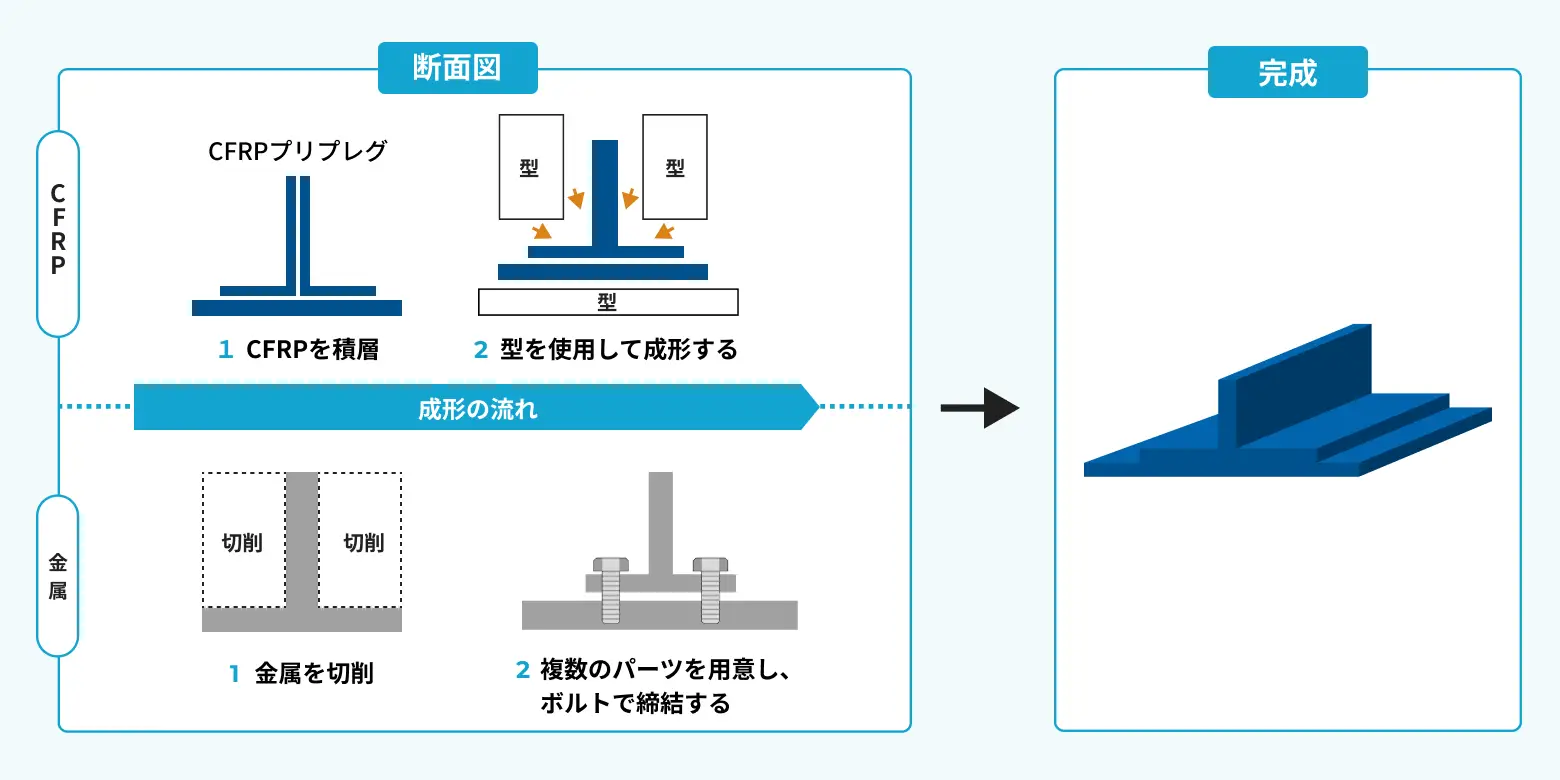

これは、“効率的に成形品(※)が作れる” ということを意味するのですが、少し難しいので金属と比較してご説明しますね。

金属で複雑な構造の部品を作る場合、大きなブロックから “ひとつの成形品” として削り出すと材料の余剰が出やすく、作業工程も増えてしまって非効率的なため、「複数のパーツを作ってそれぞれに穴を開け、組み立ててボルトで留める」という工程を経て作られるのが一般的です。

一方でCFRPなら、裁断した材料を型に入れ、圧力をかけて焼き上げるだけで、複雑な構造であっても一度で成形品を作ることができるのです。

つまり、金属と比べて “材料の余剰を出さずコストを抑えて・作業工程も少なく” 成形ができ、ボルトの重量がない分、成形品の軽量化も叶う素材だと言えます。

※ 生産された時点で、機能を決定する形状やデザインなどが与えられた物質・部材のこと

――「熱膨張しないこと」についてはいかがですか。

樹脂や金属は熱で伸びる一方、炭素繊維は熱で縮む性質を持ちます。この炭素繊維を樹脂と合わせることで、炭素繊維が樹脂を抑えこむ形になり、非常に熱膨張の低い材料になるのです。

この強みを活かして、例えば「人工衛星の部品が膨張し、中に搭載される光学カメラのレンズが歪んでしまう」「温度変化によって治具が伸び、金属の位置決めができない」などの事象が起きるのを防ぐ役割を果たしています。

これら3つの強みをふまえてまとめると、「CFRPは、軽量化によって性能やコストにプラスのあるような製品や、温度変化によって寸法が変わってしまうことを嫌うような部品の開発に適している」と言えます。

現在は自動車生産への採用に向けた取り組みが進んでいるとお話ししましたが、今後さらにさまざまな産業分野で使われるようになっていくのではないでしょうか。

CFRPのリーディングカンパニーとして、お客さまの思いに応える設計製造・研究開発を

――日機装が手がけるCFRP製品の設計製造には、どのような特徴がありますか?

日機装の強みとも言える特徴は、①豊富な設計製造経験を活かした設計・提案力と、②品質管理 の2つです。

CFRPは非常に便利な素材である一方、設計段階で気をつけなければいけない “弱点” もあります。例えば、プリプレグという布のようなものを重ねた板構造になっているCFRPにおいて、「層と層の間は繊維が入っていないため樹脂と同等の強度になってしまう」ことなどですね。

私たちメーカーには、こうした弱点が製品の信頼性や堅ろう性に影響しないようなものづくりが求められます。

そうした中で、30年以上にわたってCFRP製の複雑な構造部品をご提供してきた経験から、「どこに・どのような弱点があるか」を熟知していること、そしてそれを補う技術を持っていることは、大きな強みだと捉えています。

お客さまの求める仕様に最適化した設計を行うこと、またお客さまご自身でベストな仕様がわからない場合には、仕様のご提案から行わせていただくことが、日機装ならではの特徴です。

――2つ目の強みである、品質管理についてもくわしく教えてください。

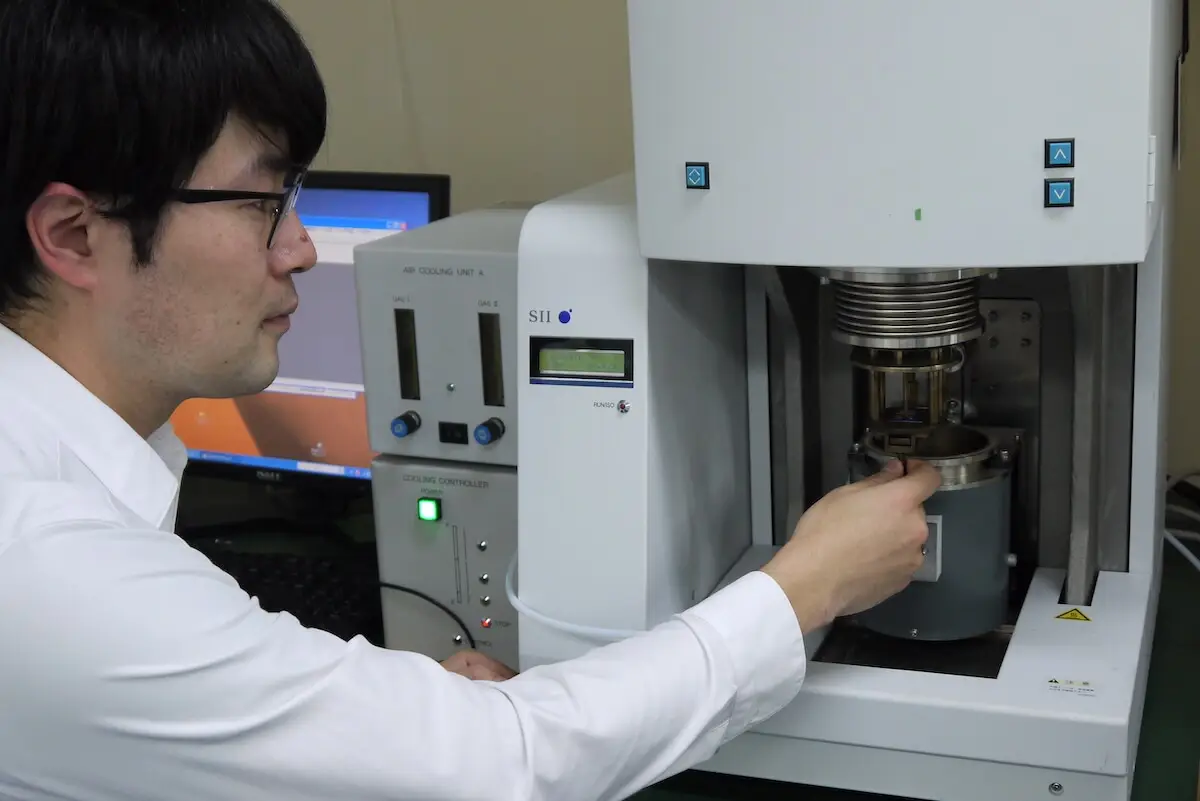

材料の強度解析や製品試験などを行い、性能をしっかりと担保した上で納品させていただくための、独自の品質管理体制を設けています。これまで数々の国際的なサプライヤー賞を受賞させていただくにあたっては、技術力だけでなく確かな品質管理への努力についてもご評価いただいています。

――日機装では設計製造のほかに、研究開発にも積極的に取り組んでいるとのことですが、具体的にどのようなテーマで研究を進めているのでしょうか。

航空機生産に使われるCFRP製部品は、180℃で2時間以上加熱して成形するのが一般的です。この時間を短縮してより効率的な成形を実現するため現在は、「航空機部品として使える強度や品質を持ちながら、より早く固まる材料」と、「より早く均一に高い熱量をかけて成形できる、新たな製法」の開発を進めています。

――小栗さんは、技術者としてどのような思いで研究開発に臨まれていますか?

研究開発によって、品質・コスト面でお客さまにとってのメリットを生み出せることや、環境負荷の軽減に貢献できることを嬉しく思っています。高度な技術を活かして今後さらにお客さまにとっての付加価値を高め、CFRPの適用範囲を広げていきたいですね。

――ありがとうございます。それでは最後に、CFRP領域における日機装の今後の展望をお聞かせください。

日機装は、数々の複雑形状の部品を製造してきた実績を持ち、世界から技術力や対応力をご評価いただけるまでになりました。今後もCFRP製品の設計・製造のリーディングカンパニーとして、さらなる技術の発展に寄与できれば嬉しく思います。

また技術者として、新しい素材や製法などまだやったことのない領域にも積極的に挑戦し、お客さまの「こんなことがしたい」という思いに応えられる開発を行っていきたいです。今回の記事を読んで、「今までは金属で製品開発を行っていたけれど、CFRPのメリットを製品開発に活かせるのではないか」と思った方は、日機装にお気軽にご相談いただけますと幸いです。

ピックアップ記事