ものづくり

2024/09/27

世界シェア90%以上の「カスケード」からeVTOL用部品まで。宮崎日機装 航空宇宙工場が挑む、空の移動への飽くなき挑戦

- CFRP

- インタビュー

- 宮崎

- 航空宇宙事業

目次

カスケードをはじめとした航空機部品の製造で40年以上の歴史を持ち、世界トップクラスの技術力を誇る日機装。2018年、宮崎県宮崎市に新たな航空宇宙工場を設立しました。最新鋭の設備をそろえた宮崎航空宇宙工場では、「空飛ぶクルマ」と呼ばれるeVTOLの部品も製造しています。次世代の乗り物として世界が期待するeVTOLの部品製造の礎には、航空機部品の製造で培ってきた独自の技術力があります。製造現場の最前線で活躍する3名に話を伺いました。

| 阿部智:宮崎日機装 航空宇宙工場 技術部部長。2000年入社。入社以来カスケードの製造・開発に携わり、ベトナム工場での赴任を経て2024年6月より宮崎日機装へ異動。 辻井佑平:宮崎日機装 航空宇宙工場 検査部第二グループ所属。2013年入社。ベトナム工場での赴任を経て、2020年より宮崎日機装へ出向。eVTOL用部品の製造において、主に検査工程を担当する。 森田学:宮崎日機装 航空宇宙技術センター 技術第二部所属。2018年入社。eVTOLプロジェクトのプロジェクトリーダーを務める。 |

強みは長年培ったCFRPの一体成形技術。航空機需要の拡大に向けて新工場を設立

―― はじめに、宮崎航空宇宙工場の概要を教えてください

阿部:宮崎航空宇宙工場では、現在約530名の従業員が働いており、航空機用エンジン部品である「カスケード(※1)」や「ファンケースライナー(※2)」などを製造しています。

また、工場は2つに分かれており、1つは「カスケード」の専用工場、もう1つはファンケースライナーや衛星部品など、カスケード以外の製品を製造する工場です。

※1:航空機が着陸時、減速する際に使用される、湾曲した格子状の部品。エンジン逆噴射時にジェットエンジンから排出される気流を制御し、後方に向かう推力を前方へ反転させることで、飛行機の減速を助けている。

※2:ジェットエンジンのファンブレード(羽)の周りに取り付けられる部品。エンジンの吸気口から取り込まれた空気の流れを整え、ファンブレードを保護する役割を担っている。

―― 宮崎航空宇宙工場を設立したねらい、背景は何だったのでしょうか

阿部氏

阿部氏

阿部:新工場を設立した目的は、航空機需要の増加に対応するための生産能力増強です。

もともと、航空宇宙事業の生産拠点は静岡、金沢、東村山の3ヶ所に分散していました。いずれも既存のポンプや医療機器の工場内にスペースを確保する形で運営していたため、工場ごとに建屋の構造やレイアウトが異なり、規模も小さく、事業拡大に対応していくには限界があったのです。

そこで航空宇宙事業の将来を見据えて、航空宇宙関連製品の製造に特化した工場を一から作り上げることを決定しました。新工場は、生産性アップを実現するために、工場内のレイアウトは効率性を重視し、事業拡大の意気込みのもと、量産を見込んだ規模で設計されています。

その後、生産効率化のために、静岡、金沢、東村山の生産拠点は順次宮崎に集約しました。

設立当初は、新型コロナウイルスの影響により航空機需要が落ち込み、苦しい時期が続きましたが、徐々に航空機需要の回復とともに工場の稼働率も上昇し、現在では毎月のように生産数が過去最高を更新しているような状況です。

―― 宮崎航空宇宙工場の設備や核となる技術を教えてください

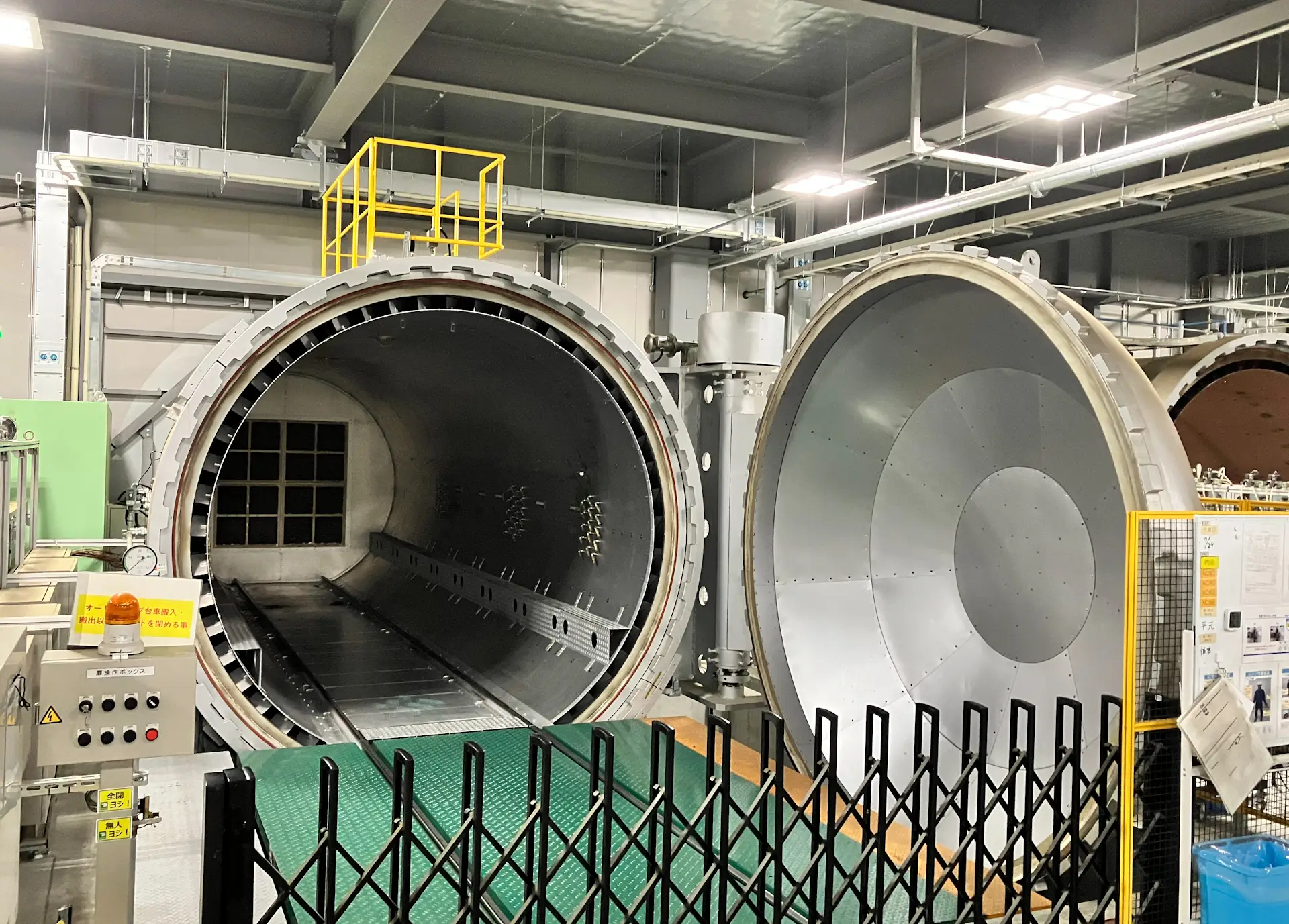

森田:当工場には、CFRPを扱うための裁断機やレーザープロジェクター、オートクレーブ、5軸加工機、三次元測定器、非破壊検査装置など、様々な設備が充実しています。

阿部:特に、積層されたパーツを焼き固めるオートクレーブ(圧力釜)は8台と国内トップクラスの台数を保有しています。より大規模なオートクレーブを導入している企業もありますが、航空機部品の製造に適した規模の設備がこれだけ充実しているのは、当工場くらいではないでしょうか。

森田: 技術に関して言えば、一般的にCFRP製の製品はパネル状のシンプルな形状をしているのに対し、カスケードは立体的で複雑な形状をしています。そのため、一体成形(※3)することは難しいとされているのですが、当社は湾曲した金型に合わせて材料を立体的に配置し積層することで一体成形を可能にしています。

また、ファンケースライナーは薄いアルミのシートとアルミハニカムという金属の材料同士を接着して作られます。このファンケースライナーもカスケードと同様、立体的で複雑な形状をしており、接着材の厚みをコントロールしながら接着するのに技術を要します。

このような技術を盛り込みながら、工程を確立して複雑な形状の製品を作り続けていることは当社の強みです。

※3:裁断した材料を型に入れ、圧力をかけて焼き上げることで、複雑な構造であっても一度で成形する方法のこと。

世界をリードする企業と連携し、eVTOL市場へ挑む

左から森田氏、辻井氏

左から森田氏、辻井氏

―― 新規事業の一つとして、空飛ぶクルマ「eVTOL」の部品製造にも取り組まれていると伺いました。eVTOL市場に参入するきっかけは何だったのでしょうか

阿部:eVTOL 開発のリーディングカンパニーであるJoby Aviation社(以下Joby社)に、eVTOL の構成部品を供給するサプライヤーに選出されたことがきっかけです。

お声がけいただいた理由は、コンポジット部品を製造できる企業が少ない中、当社はカスケードのような複雑な形状の部品を一体成形で製造できる技術力や、ファンケースなどの製造で培った金属接着における高い技術力を有しているから。さらに、宮崎航空宇宙工場の設立により生産能力が向上したことも理由の一つだと考えています。

出典:Joby Aviation

出典:Joby Aviation

辻井:プロジェクトが発足したのは3年前。当時は今以上にeVTOLの要件が決まっていなかったため、双方の知見を共有しながら一緒に開発を進めているような状況でした。とくに当社は長年培ってきた積層の技術に自信があり、Joby社からも評価をしていただいていたので、eVTOL用部品の中でも複雑な部品の製造を任せていただいています。2024年1月には、この工場からJoby社へ部品を初出荷することができました。

現在も、これまで築いてきた強固な協力体制のもと、常にチャレンジ精神を持ち、商業運航の開始に向けて積極的に社内で試作を続けている状況です。

| トヨタ自動車などが出資している、米・カリフォルニアのJoby Aviation社。2024年7月現在、1,500回以上・33,000マイル以上の飛行により機体の性能を実証し、量産前の試作機によるテストが完了。来年には商業飛行に必要なFAA(連邦航空局)による承認を完了させ、エアタクシーサービスを開始する予定です。 |

―― 具体的に、どのような部品を製造しているのでしょうか

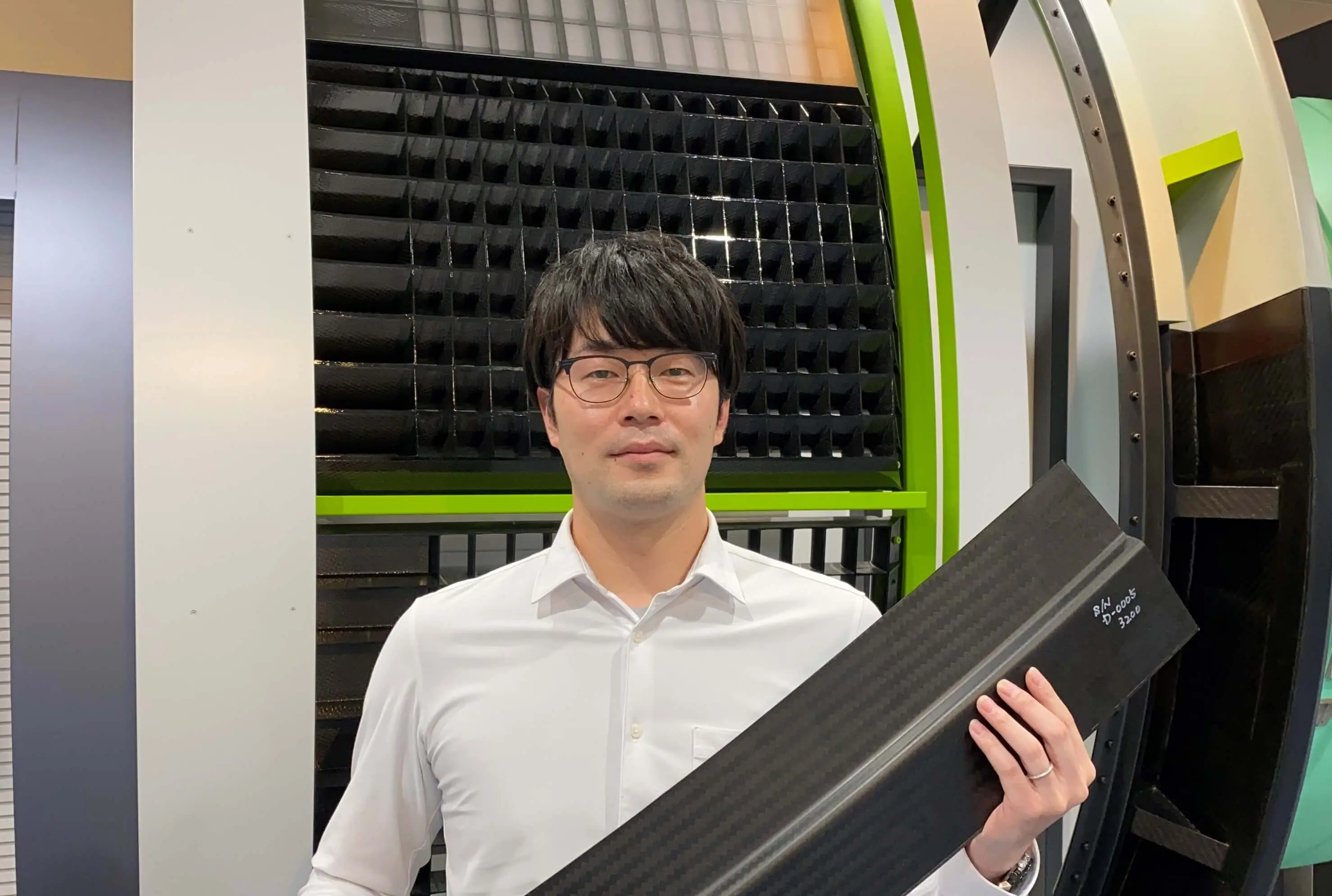

森田:機体におけるCFRP部品を製造しています。例えば、機体の後部にあるテールと呼ばれる部分の骨格などです。「この部品だけを担当する」という限定的な関わり方ではなくて、常に貢献できることを探しながら、Joby社に寄り添う姿勢でプロジェクトに参加しています。

―― eVTOL用部品の製造において、従来の航空機部品と比べて難しい点はありますか

辻井:作り方に関しては航空機用部品と大きな違いはないのですが、曲線が多く、かなり独特な形状をしているので、複雑な形状に繊維を添わせて成形時に適切な圧力をかける技術が必要とされており、カスケードの製造技術が役立っています。

森田:製品仕様決定から納品までの立上期間も短いです。Joby社もリーディングカンパニーとしてどこよりも早くサービスを開始したい一方で、機体設計の自由度が高いからこそ、デザインやコンセプトがなかなか固まらない、という側面もあると思います。大枠の設計は固まってきたけれど、詳細についてはまだJoby社内で検討を重ねている最中のようです。

辻井:実際に設計変更をすることも多々あるのですが、その共有を受けてから物を用意するまでにかなりスピーディーな対応が求められます。航空機の場合は1年ほどの期間をかけて徐々に製品を立ち上げていくのですが、eVTOLの場合は3、4ヶ月ほど。前例のないものづくりに挑戦しているからこそ、難しい反面、やりがいも感じます。

森田:私はプロジェクトリーダーを務めているので、こういった状況をプレッシャーに感じつつも、従来の業務では体験できない変化の多さに面白みも感じています。Joby社のエンジニアと距離が近く、密にコミュニケーションが取れるのも貴重な経験だと思います。

また、私と辻井はJoby社で2ヶ月間の研修を受けました。現地のスタッフと一緒に積層や検査の作業を行なったり、Joby社のノウハウを現地から日本のメンバーへ共有したり、当社の積層の方法や品質管理方法を伝えたりと、双方にとって有益な時間を過ごすことができたと思います。

「宮崎日機装から新しい製品を発信する」組織改革で歩みを加速

――航空機需要の増加や新製品の立ち上げなど、宮崎航空宇宙工場の役割は今後ますます大きくなっていくかと思います。そのような状況下で、安定したものづくりを行うために取り組んでいることはありますか?

森田:今まさに、プロジェクトマネジメントの強化に取り組んでいます。これまでは、「そもそもプロジェクトマネジメントとは何か」が分かっていないような状況で、マネジメントが十分に機能せず、プロジェクトの方向性や目的についての認識が人によって異なっていたこともありました。

そこで現在、プロジェクトマネジメントがしっかりと機能する組織づくりに取り組んでいます。事業部全体で共通の目標に向かって進めるよう、プロジェクトメンバーと部署間の連携を強化し、適切なタイミングで適切な情報を共有できる体制を構築していきたいと考えています。

阿部:これは、Joby社とのプロジェクトに限った話ではなく、事業部全体で取り組むべき課題です。このプロジェクトをモデルケースとして、新たな体制を構築していきたいと考えています。

―― 具体的に、どのような取り組みを行っているのでしょうか?

森田: 基本的なことですが、先ずはプロジェクトの目的・目標、メンバーの役割の定義を明確化し、今回は生産技術、製造、品質からサブリーダーを選抜し、立ち上げ当初からコンカレントエンジニアリング※で進めることとしました。その後Jobyの製品を立ち上げる業務を洗い出し、リードタイムはどのくらいか、予定通り作業が進められるリソースはあるのかをスケジュールに落とし込むためサブリーダーと共に整理しているところです。Joby製品の立上げはかなり短期間での対応を求められているためそれぞれの分野で各サブリーダーが主体となり業務を推進していく体制を目指しています。

また、各部署からプロジェクトに参加しているメンバーを通じて、プロジェクトの進捗状況や課題をそれぞれの部署に持ち帰ってもらい、情報共有しています。リーダーやコアメンバーからのトップダウン型の情報発信だけでなく、メンバーからも積極的に情報を発信することで、プロジェクト全体の情報レベルを向上させたいと考えています。

阿部:「宮崎日機装から新しい製品を発信する」という機運と、製品づくりに携わる一人ひとりの自覚を強めるために、プロジェクトには技術部だけでなく製造部や検査部、品質管理部のメンバーもアサインさせ、全員が進捗を把握している状況で、各部署が責任ある対応をしていきましょう、という方針を定めました。これまで個人に依存していたプロジェクトの進め方についても、より効率的に進行できるよう、現在仕組み化を進めています。

※コンカレントエンジニアリング:製品開発工程で複数のプロセスを同時並行で進め、開発期間の短縮やコストの削減を図る手法のこと

これからも空の移動になくてはならない存在へ。宮崎航空宇宙工場の挑戦は続く

―― 最後に、今後の展望についてそれぞれお聞かせください。

辻井: 私は検査のスペシャリストを目指したいと考えています。今後は非破壊検査に関する高度な資格取得にも挑戦し、Joby社だけでなく、様々な企業と連携しながら、新しい製品の立ち上げに関わる仕事にも携わっていきたいです。

森田:宮崎日機装航空宇宙工場は、日機装にとって、そして宮崎県にとっても、新たな挑戦の場です。eVTOLは、まさにこれから世に出ていく製品であり、宮崎から世界に向けて発信できることに大きな意義を感じています。また、Joby社のeVTOLは、来年の大阪・関西万博に出展予定4陣営のeVTOLのうちの一つです。これからもJoby社と力を合わせ、eVTOLの実用化に向けて全力を尽くします。

そして個人としては、プロジェクトリーダーとしてまだまだスキル不足を感じています。これからもさまざまな経験を通して、判断力やリーダーシップを磨いていきたいです。

阿部:宮崎航空宇宙工場では、カスケードやファンケースなどの既存製品の生産量増加に対応するため、効率化、品質向上、自動化を進めています。また、eVTOLや衛星部品などの新規事業にも積極的に取り組み、工場全体の生産能力向上を目指しています。

私個人としては、ベトナム工場から6年ぶりに日本に戻ってきたことで、カスケードに次ぐ日機装の設計品を新たに生み出したい、という思いが強まっています。

そのためにも、eVTOLや人工衛星といった新しい分野にも積極的に挑戦し、工場全体で短納期かつ高品質なものづくりができる体制の構築に取り組んでいきたいです。

ピックアップ記事