ものづくり

2024/04/19

半導体製造でもポンプが活躍!小型高速キャンドモータポンプ 20年の歴史

- ポンプ

- インダストリアル事業

- 半導体

- 技術開発

目次

市場が拡大する半導体の製造現場でも、日機装のポンプが活躍しています。

この小型高速キャンドモータポンプ(CMP)が開発されたのは約20年前。当初はプラスチック製品の製造現場に向けて作られたものでしたが、売り上げは鳴かず飛ばずで、一時は生産中止の危機まで追い込まれました。半導体製造向けの需要を捉え始めたのは、開発から5年が過ぎた頃。風前の灯火だった小型高速CMPが、一変して半導体市場で需要を広げたのは、ほかでもなく開発者たちが注いだ技術に光が当たったからです。

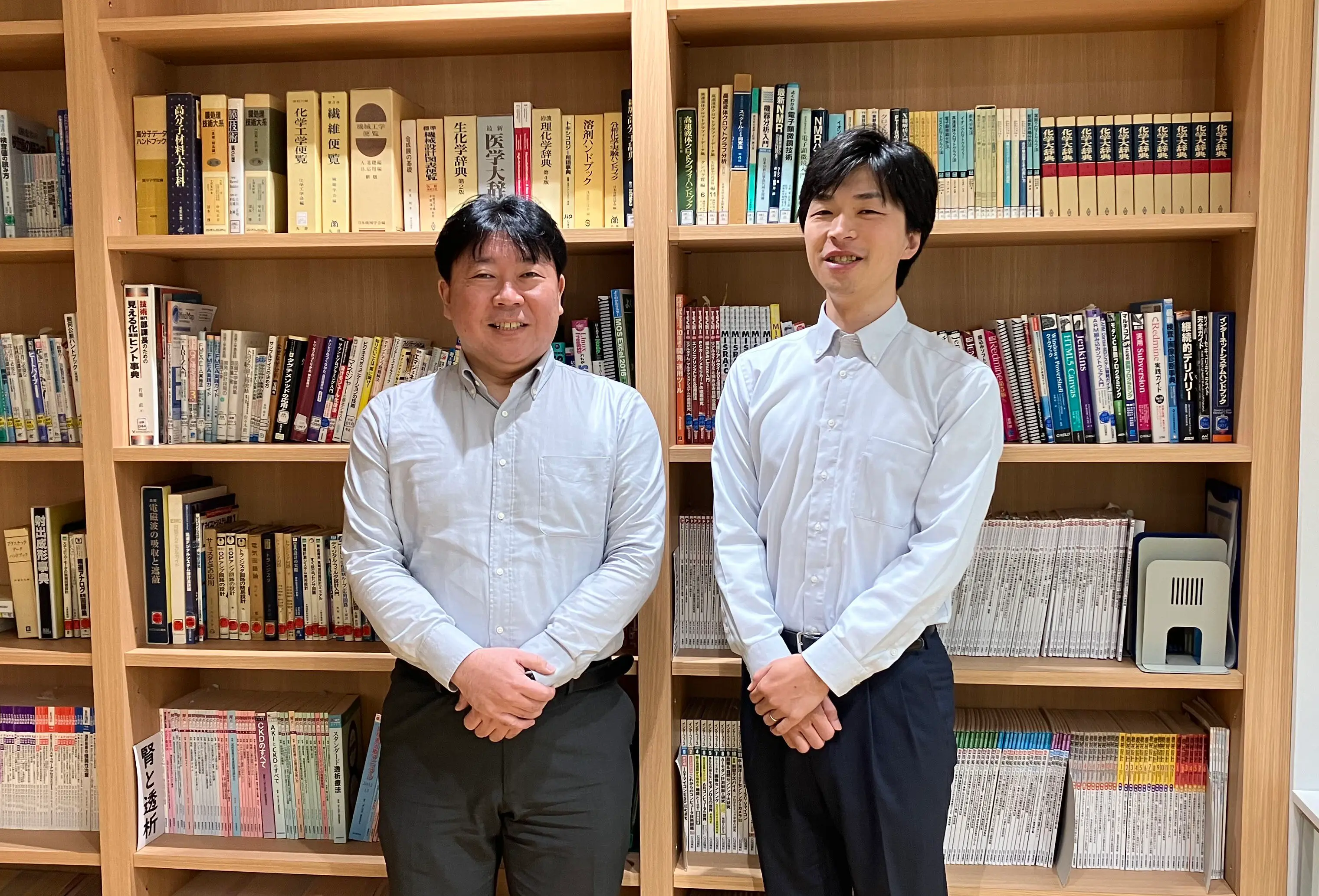

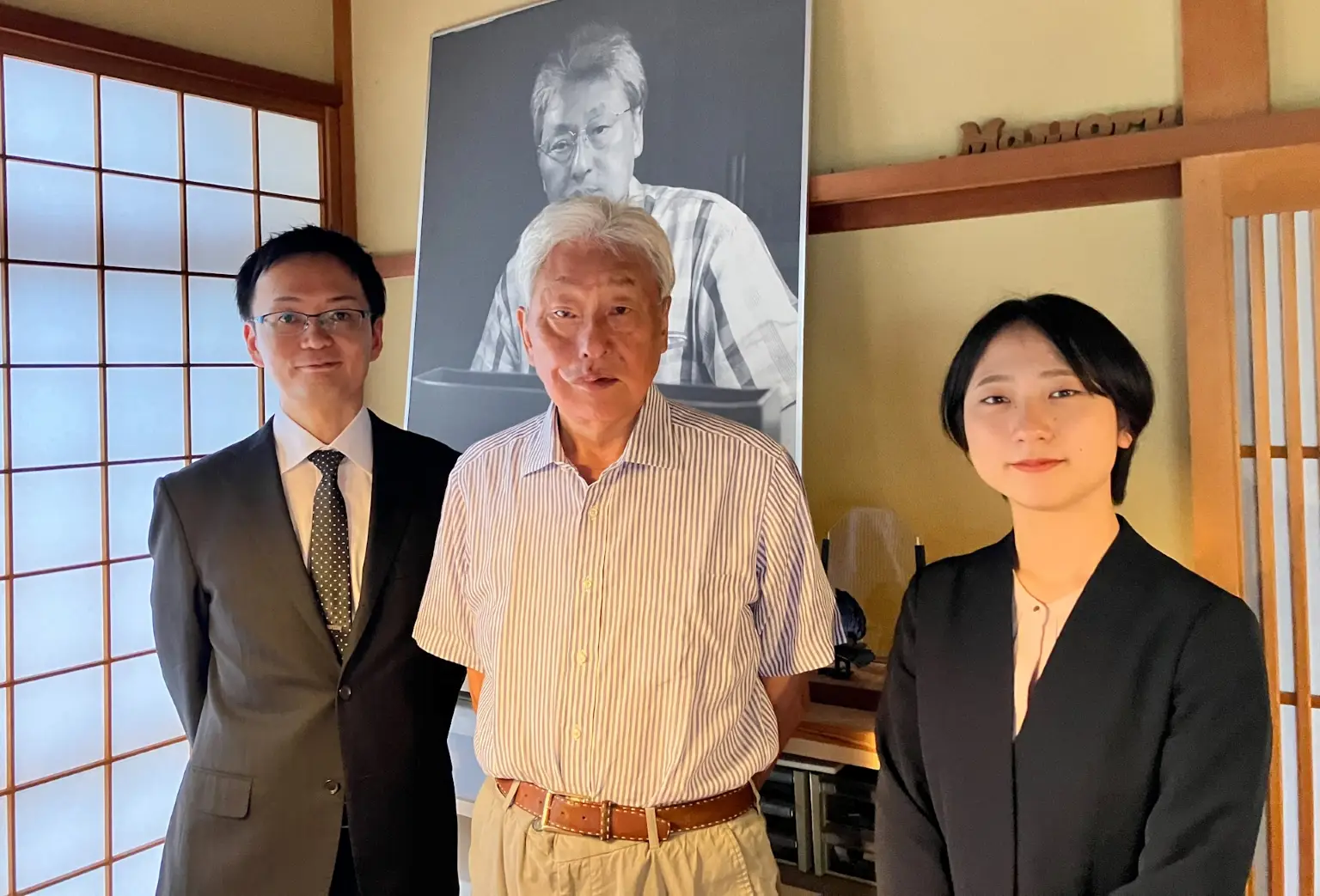

「小型・高速化」への挑戦により新たな市場を開拓してきた20年を、開発に携わったインダストリアル事業本部の服部雅威フェローが振り返ります。(※所属・肩書は記事公開時点のものです)

「高価な冷却液を漏らさない」半導体市場で広がる需要

——まず小型高速CMPが、半導体製造のどの場面で使われているのか教えてください

服部:半導体製造の前工程の一つに、ドライエッチングという工程があります。シリコンウエハーという基板の上に集積回路を作るため、基板の表面を覆う薄膜を反応性イオンガスやプラズマガスなどで削る加工のことです。

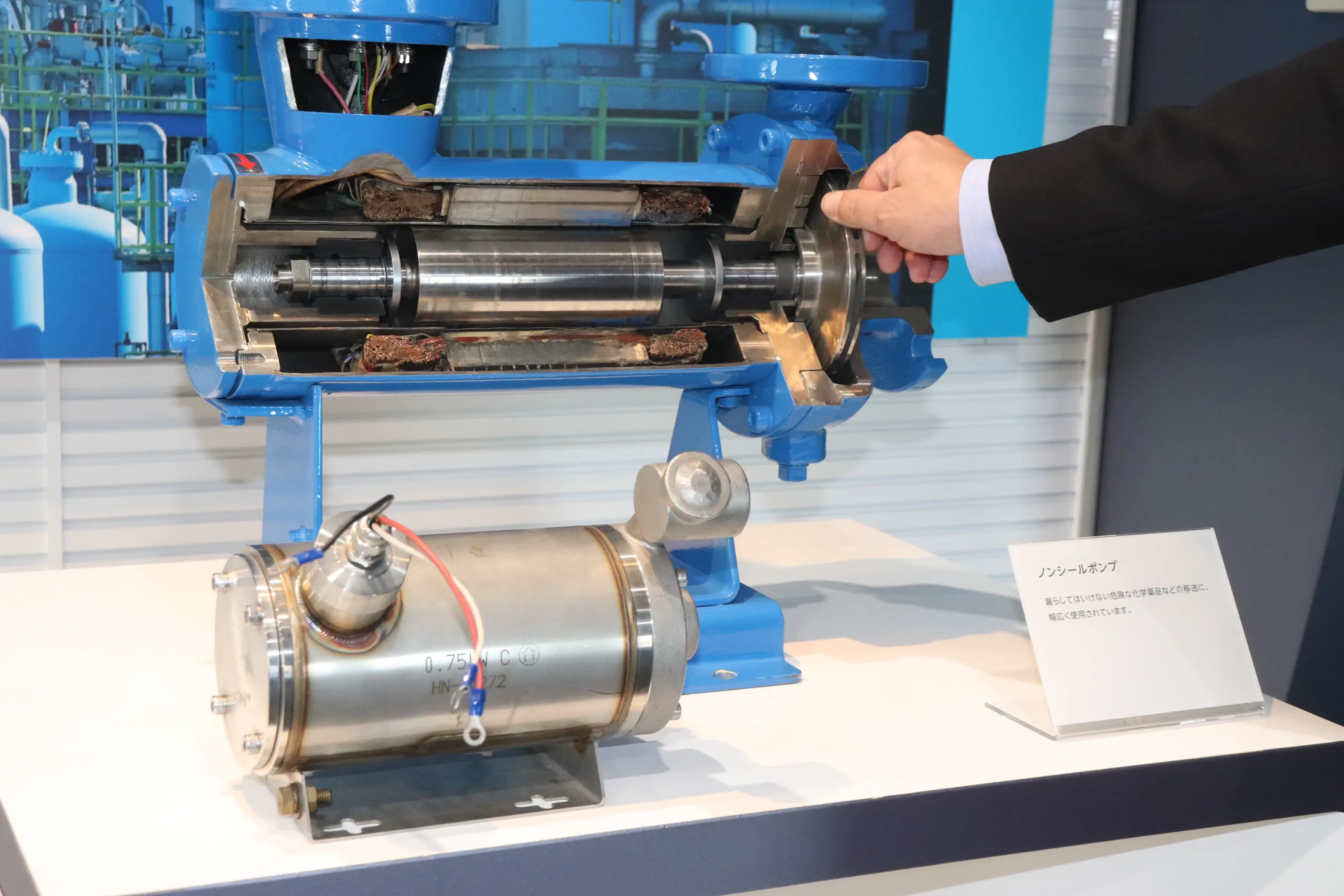

ドライエッチングを施していると基板が熱を持つため、恒温装置で冷却液を循環させて、作業台を冷やさなくてはいけません。この冷却液を送液しているのが、日機装の小型高速CMPです。配管がところせましと張り巡らされた恒温装置の中に組み込むため、ポンプの大きさは約40センチとかなり小さいのが特徴です。

手前が小型高速CMPで、奥が一般的なCMP

手前が小型高速CMPで、奥が一般的なCMP

——どうして日機装のポンプが使われているのでしょうか

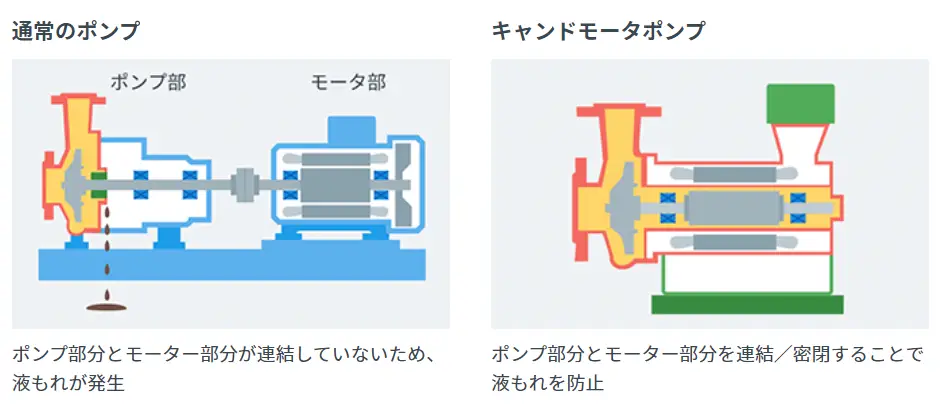

服部:冷却液として循環させているのは、フッ素系不活性液体です。これは、1リットルで数万円もする高価な液体です。加えて効率よく冷却する必要もあることなどから、漏洩によってロスすることを防ぎたい。なので、ポンプ部とモータ部が一体構造となっていて、液の漏洩が起きない日機装のCMPが選ばれているんです。

日機装初の小型ポンプ、高速回転によって実現

——小型高速CMPはどのような経緯で開発したのですか

服部:開発したのは、20年ほど前です。それまでの日機装のCMPは、頑丈で大きな容器に収まった防爆仕様のものでして、石油化学市場・化学工業市場へ納入されてきました。こうした従来型のポンプとは別に、新たな技術を取り入れて、より小型のポンプを作ってみたいという思いがあり、技術的な挑戦に臨むことにしました。

——小型化するとメリットがあるのでしょうか

服部:小型化すると、これまでのCMPでは入らなかった装置の中に搭載できるようになるので、市場が広がります。顧客としても、より小さなポンプだと、スペースの無駄をなくすことができますし、全体のコストインパクトにもつながるわけです。ですから「小型・高速化」にはニーズがあると考えていました。

——開発にあたり苦労したのはどのようなことでしたか

服部:単純に小さくするだけでは、目標とする流量・圧力に達しません。必要なモータ出力を確保して、目標とするポンプの流量・圧力を得るために、ポンプ・モータの回転を高速化しました。ポンプ・モータの回転数を倍にすれば、全体の体積としては4分の1ぐらいまで小さくなります。

ただし、回転数を上げると軸受けへの負担が大きくなります。これについては、軸受けの材料と、その相手材としての軸(シャフト)側の材料の相性などを考慮することで対処しました。

鳴かず飛ばずだったプラスチック市場、販売中止の危機も

——開発の難易度が高い小型高速CMPを開発し、半導体製造向けに売り出そうとしたわけですね

服部:いえ、実は違うんです。もともと半導体製造向けのポンプとして開発したわけではありません。狙っていたのはプラスチック製品の製造装置向けでした。プラスチック製品は「ペレット」という粒子状のプラスチック材料を加熱して溶かし、金型に射出して冷やすことで製造しています。この金型にホットオイルや熱水を流して、温度を調整するシステムが温調器です。この温調器に搭載するポンプとしての利用を想定していました。

プラスチック射出成形で量産を図るプラスチック製品メーカーは多くありましたから、すでに市場に出回っているポンプよりも小型化して量産できれば、ニーズはあると考えていました。

——実際にはお客さまのニーズはあったのですか

服部:残念ながら、あまり受注を得られませんでした。というのも、コストが思った以上に掛かって販売価格が高くなってしまったからです。営業の方も苦労して売り込んでくれましたが、お客さんから「高いよ」と言われ続けました。

温調器向けとしてうまく販路を拡大できない中で、私自身が2005年から2010年にドイツの子会社に出向することになりました。出向中に日本から「もう販売やめても良い?」と電話がかかってきたりして、私自身も生産を続けることをあきらめていたんです。

ところが、その後、状況は大きく好転しました。きっかけは、新たな顧客を模索する中で、半導体業界へ進出したことです。すると、売り上げが伸びていき、小型高速CMPはヒット商品へと変貌を遂げました。

注いだ技術にようやく脚光、だから「ポンプ開発は面白い」

——当初想定していた市場とは別の市場から引き合いがあったということは、技術を評価してくれる人がいたのですね

服部:先ほど話したように、半導体製造で流している冷却液は1リットルで数万円もするとても高価な液体です。「装置の中に組み込めて、漏洩を防ぐならば高くてもお金を出すよ」と小型高速CMPの価値を見出してくれる人が、当初目指していたプラスチック業界とは別のところにいたんですね。そのアンテナを張り、諦めずに販売を計画してくれた営業の先輩方がいて、なおかつ、後輩の技術者たちが初号機を改良して、お客さまの細かなニーズに対応してくれました。そんな経緯があって、今の売れ行きがあるんです。

——技術的な挑戦をした成果が実って、ようやく売り上げが伸びたことをどう感じましたか

服部:「時代を先取りしていたのかな」と、いま振り返って思います。20年以上前に挑戦した「小型・高速化」の成果が、いまここに来て業況を捉えている。当初は全然売れなかったけど、小型ポンプにはニーズがあるという見込みは間違っていなかったんだなと。こうして、お客さまからご要望いただけることは、技術者冥利に尽きます。

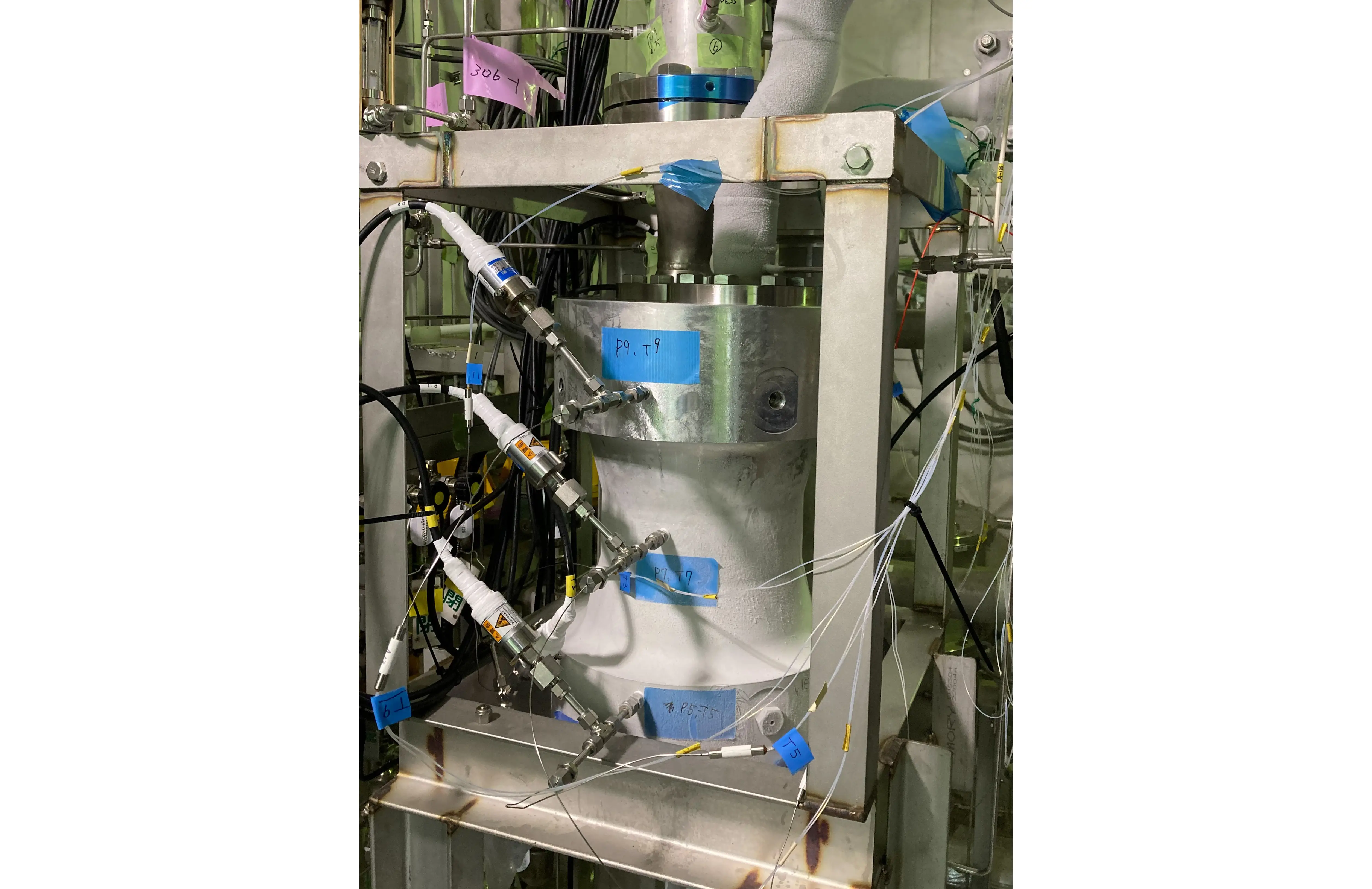

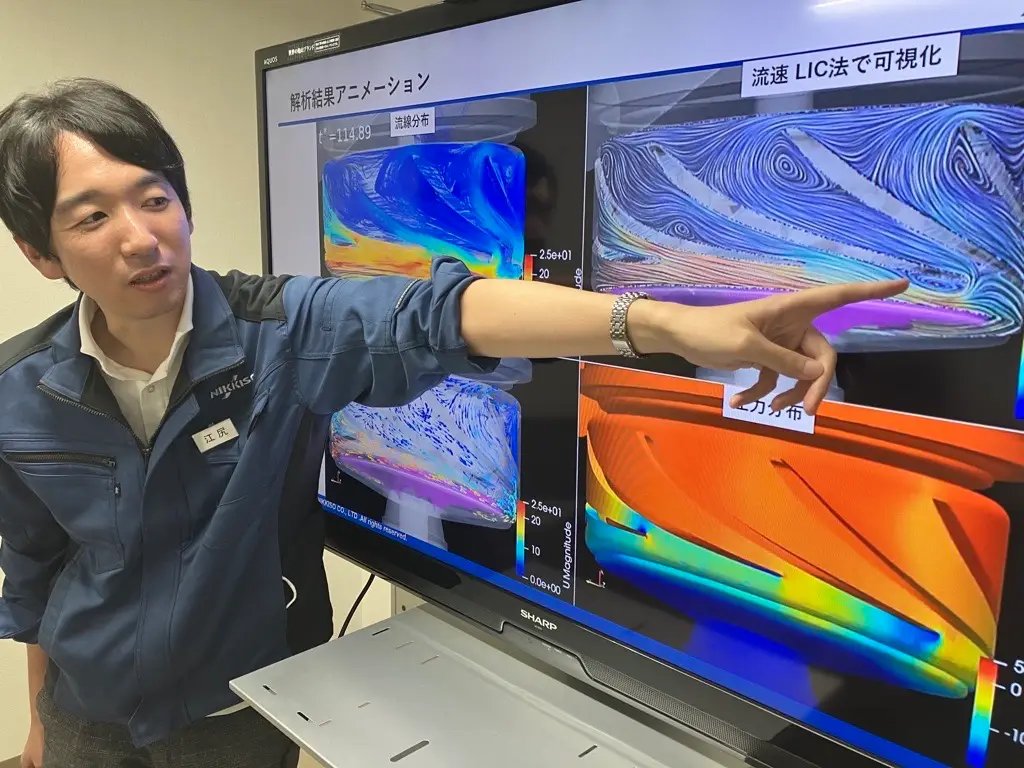

——小型・高速化するノウハウは、実液試験の成功を発表した水素航空機向け液化水素ポンプにも生かされているのですか

服部:航空機部品は小型・軽量であることが求められます。水素航空機向け液化水素ポンプも高速回転させることで小型・軽量化を実現しました。水素という液体の特性を考慮し、従来の小型高速CMPよりも格段に回転数を上げることが必要でしたから、今までの技術をベースにしつつ更なる飛躍が求められました。ですが、日機装は昔から高速回転が得意で実績を積んでいましたから、新たな「小型・高速化」に挑戦すること自体への抵抗はなかったですね。

——長年携わってきたポンプ開発の面白さはどこにありますか

服部:これまで誰もやってこなかったことに挑戦し、受け渡した製品でお客さまが喜んでくださった時に開発の醍醐味を感じますね。失敗作は山ほどありましたけど、それがこうして日の目を見ることができました。今まで培ってきた技術で、新しい製品を作れる。ポンプの開発はとても面白いですよ。

ピックアップ記事